|

|

|

|

|

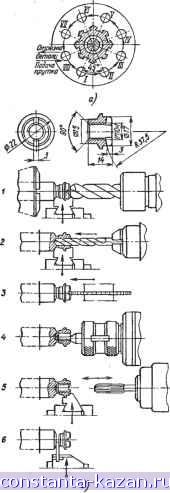

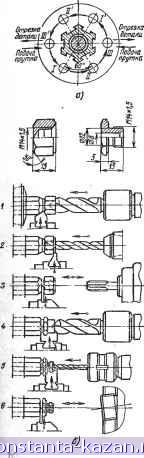

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 [ 134 ] 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319  Рис. 10. Схема последовательной обработки на многошпиндельном автомате с одинарной индексацией: а - схема рабочих позиций автомата; б - схема обработки для шести-шпиндельного автомата; I - центрование и черновая фасонная обработка ; 2 - чистовая фасонная обработка и сверление; 3 - фрезерование шлица; 4 - прорезка резьбовой канавки; 5 - окончательная фасонная обработка поверхности диаметром 17 мм и нарезание резьбы; б - отрезка а для инструментов длина обработки определяется при установке их на суппорте. 5. Выбор режимов резания (D и 5) и определение частоты вращения шпинделя п^п- Скорости резания v определяют для всех переходов по таблицам режимов резания, затем по формуле ;jmn = ЮООиДяг^) подсчитывают число оборотов шпинделя для каждого перехода. Из всех полученных значений выбирают минимальное, корректируют его с учетом паспортных данных и считают расчетным Пшп для всех шпинделей. Для операций, вьшолняе-мых при использовании приспособлений с индивидуальным приводом, определяют коэффициенты приведения К. Например, для резьбонарезного приспособления, частота вращения п„р которого меньше, чем основного шпинделя (нарезание резьбы с отставанием). К = нр/Кшп- Подачу для продольного суппорта выбирают по лимитирующему переходу. Она является общей для всех инструментов продольного  Рис. 11. Схема последовательно-параллельной обработки на многошпиндельном автомате с одинарной индексапией: а - схема рабочих позиций автомата; б - схема обработки детали на многошпиндельном автомате; 1 - цецтрование и прорезка канавки; 2 - сверление и обтачивание уступа; 3 нарезание резьбы и отрезка; 4 -центрование и предварительная фасонная обработка; 5 - окончательная фасонная обработка; б - отрезка  Отрезка derna/iu Подача / прутка Отрезка детам ПоВача прутка Рис. 12. Схема последовательно-параллельной обработки заготовок на многошпиндельном автомате с двойной индексацией суппорта, кроме тех, которые имеют индивидуальные приводы подач. Для инструментов поперечных суппортов подачу выбирают отдельно для каждого суппорта. 6. Определение числа оборотов шпинделя п = IjS. Из полученных значений п выбирают наибольшее, которое корректируют с учетом паспортных данных, т. е. принимают ближайшее и при установленном Пшп- Так как у автомата постоянный кулачок, на котором для выполнения рабочих ходов отводится постоянное число градусов, выбранному и с учетом выстоя соответствует угол рабочих ходов а, без учета выстоя а'. Отсюда можно определить число оборотов, прихоляшееся на наибольший переход без выстоя: п' = па/а и по и, определить фактически подачи на каждый переход S = и'. 7. Определение производительности многошпиндельного автома где Т= tp+ t; здесь <р - время рабочих ходов; ?р = п/ищп (и - число оборотов шпинделя, необходимое для вьшолнения наибольшего перехода с учетом выстоя инструмента; Ишп - частота вращения шпинделя) ; <в - время вьшолнения вспомогательных ходов, указанное в паспорте автомата. ОБРАБОТКА НА ГОРИЗОНТАЛЬНЫХ ОДНОШПИНДЕЛЬНЫХ ТОКАРНЫХ ПОЛУАВТОМАТАХ На токарных полуавтоматах обрабатывают сравнительно несложные детали типа многоступенчатых валов и осей диаметром до 500 и длиной до 1500 мм - в центрах, диаметром до 600 мм - в патроне, а также деталей типа втулок, полумуфт, устанавливаемых на оправках. На этих полуавтоматах возможна обработка цилиндрических, фасонных, конических и торцовых поверхностей. Используют штучные заготовки, получаемые ковкой, штамповкой, литьем и другими способами. Режущий инструмент применяют тот же, что и для токарной обработки. На многорезцовых полуавтоматах используют большое число одновременно работающих резцов, которые движутся по одинаковым траекториям. Эти резцы устанавливают на продольном и поперечном суппортах (рис. 13). Многорезцовые полуавтоматы имеют полуавтоматический цикл работы. Установка и зажим заготовки (в патроне или в центрах) и съем готовой детали осуществляются вручную, подвод суппортов с резцами, обработка заготовки, возврат суппортов в исходное положение и остановка полуавтомата - автоматически. На копировальных полуавтоматах (рис. 14) профиль заготовки обрабатывают одним резцом копировального суппорта с управлением его работы по копиру. Проточку канавок проводят чаще всего ка-навочными резцами с поперечного суппорта. Обработка заготовок на копировальных полуавтоматах методом копирования позволяет быстро менять траекторию движения копировального суппорта при переходе на обработку другой заготовки и переналадке копировальных полуавтоматов. Обработка основного профиля заготовки только одним резцом значительно упрощает наладку и подналадку режущих инструментов по сравнению с многорезцовыми полуавтоматами, а использование меньшего числа инструментов позволяет применять повышенные режимы резания. |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |