|

|

|

|

|

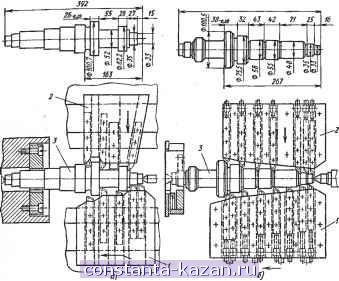

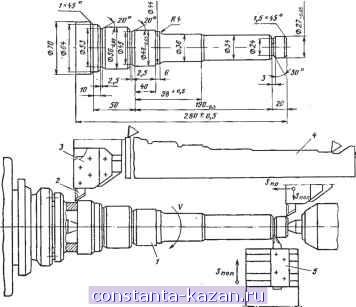

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 [ 135 ] 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319  Рнс. 13. Схема обработки детали на многорезцовом одношпиндель- ном полуавтомате: а - предварительная обработка одного конца заготовки; б - окончательная обработка другого конца заготовки; 1 - продольный суппорт с инструментами; 2 - поперечный суппорт с инструментами; 3 - заготовка Особенности обработки на токарных полуавтоматах: 1. На одношпиндельных горизонтальных токарных полуавтоматах обычно получают детали, точность размеров которых соответствует 11 -13-му квалитету. При правильных наладке и подборе оснастки точность размеров может быть повышена до 7-9-го квалитета. чя(1.2. При проектировании наладок необходимо стремиться к тому, чтобы инструменты, установленные на продольных и поперечных суппортах, работали одновременно. В этом случае силы резания от одних резцов уравновешиваются силами резания от других резцов. 3. Число резцов в наладке определяется жесткостью системы СПИД полуавтомата и точностью обработки детали. 4. .Многорезцовую обработку заготовки разделяют между режущими инструментами так, чтобы суммарная нагрузка полуавтомата в течение всей обработки бьша по возможности постоянной. 5. Черновую обработку длинных гладких поверхностей рекомендуется проводить с использованием многорезцовых наладок, а чистовую-одним резцом.  Рис. 14. Схема обработки детали на одношпиндельном копировальном полуавтомате: 1 - заготовка; 2 - резец; 3 - копировальный суппорт; 4 - копир; 5 - поперечный суппорт 6. При чистовом обтачивании на многорезцовых полуавтоматах ступенчатых деталей необходимо каждую ступень обрабатывать одним резцом. 7. Для обработки ступенчатых деталей с точностью до 7-9-го квалитета обработку следует вести широкими фасонными или бреющими резцами, устанавливаемыми на задних суппортах. Ширина обработки не более 90 мм. 8. Базовые отверстия заготовок для установки на оправках обрабатывают по 6-му квалитету. Порядок наладки одношпиндельных горизонтальных токарных полуавтоматов: 1. Выбор заготовки и полуавтомата. 2. Разработка технологического процесса обработки детали. Выбор способа установки и крепления заготовки, числа инструментов и схемы их расположения. 3. Определение ходов инструментов / и режимов обработки v и S (так же, как и для автоматов). Длину ходов режущих инструментов определяют по формуле / = / -I- Д, где / - длина обработки, мм; Д - дополнительный ход резца, состоящий из подвода, врезания и перебега, мм. Параметры i; и S определяют для каждого перехода в соответствии с нормативами. За расчетные принимают наименьшие полученные значения v и S, скорректированные по паспорту полуавтомата. Рассчитывают частоту вращения шпинделя полуавтомата и принимают ближайшее меньшее значение Пшп- 4. Число оборотов шпинделя на рабочий переход йр = lis. Расчетным Ир является наибольшее полученное значение, учитываемое при определении времени обработки. 5. Время обработки одной заготовки где /р - время обработки детали, мин; - время на вспомогательные ходы (отвод суппортов, съем, установку и зажим заготовки и др.). 6. Расчет и построение копира (для копировальных полуавтоматов). В полуавтоматах могут применяться плоские копиры, которые называются также шаблонами, и круглые копиры - эталонные детали. Размеры рабочего профиля копира по длине и высоте (или по диаметру) должны точно соответствовать профилю изготавливаемой детали. Минимальную высоту, копира min> необходимую для обработки заготовки, определяют как сумму минимально возможной высоты копира /imin и разницы между минимальным радиусом jRin обрабатываемой заготовки и минимально возможным радиусом Гщт обработки на полуавтомате: Нтшп ~ min -KminTmin). Другие размеры копира, по высоте соответствующие любому радиусу jR обрабатываемой заготовки, определяют из вьфажения Линейные размеры участков рабочего профиля копира должны точно соответствовать размерам обрабатываемой заготовки. При определении всей длины копира необходимо учитывать следующие требования. Для задания необходимой траектории движения резца на подходе к обрабатываемой заготовке длину копира увеличивают вправо на 25 - 30 мм. Профиль этого участка выбирают в зависимости от технологии об аботки. |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |