|

|

|

|

|

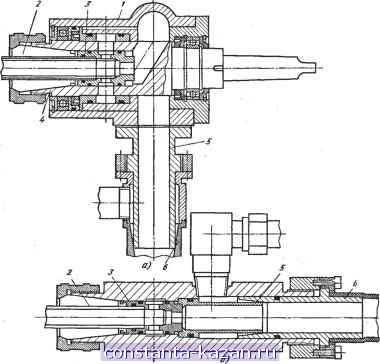

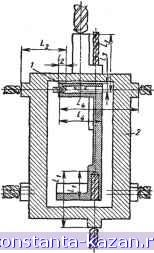

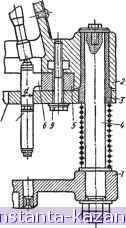

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 [ 154 ] 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319  Рис. 3. Патроны для эжекторного сверления СОЖ, проходящим по кольцевому зазору между коническими поверхностями патрубка 5 и щтуцера б. Патрон с вращающимся инструментом используют в тех случаях, когда форма и размер заготовки не позволякэт вращать ее. В корпусе 1 этого патрона На подшипниках смонтирована вращающаяся оправка 4, по которой отводят стружку и СОЖ. Вращение инструменту передается через конический хвостовик оправки, помещенный в шпинделе станка. Патрон с неподвижным сверлом используют преимущественно в тех случаях, когда обрабатываемая заготовка симметрична относительно оси вращения и может быть установлена на токарньк станках и станках для глубокого сверления. Точность обработки отверстий на агрегатных станках и автоматических линиях. Операции обработки отверстий на агрегатных станках и автоматических линиях из агрегатных станков строят по принципу концентрации технологических переходов. Отверстия обрабатьшают с направлением инструментов во втулках и без направления инструмента. Достигаемая точность при обработке отверстий приведена в табл. 44. Смещения осей отверстий при сверлении относительно их номинального положения в зависимости от диаметров предельно изношенных втулок - в табл. 45. Данные по качеству обработанной поверхности отверстий приведены в табл. 46, рекомендуемые припуски на механическую обработку отверстий - в табл. 47. Наладка инструментов на сверлильных станках методом пробных ходов. При наладке инструмента методом пробных ходов установленный в шпиндель станка инструмент выдвигают вместе с пинолью в крайнее переднее положение, чтобы он коснулся поверхности обрабатываемой детали. Затем пиноль отводят в исходное положение, а силовую головку подают вперед на нужную или несколько меньшую глубину. После измерения обработанной детали вьшолняют соответствующее корректирование, чтобы получить годную деталь. При наладке по готовой детали используют ранее обработанную деталь. Станок, как правило, налаживает опытный наладчик, который уточняет распределение припусков между переходами, проверяя правильность наладки обмером обрабатываемой детали. Наладка многошпиндельных сверлильных станков с помощью шаблонов и наладочных плит. Для упрощения наладки инструмента при многошпиндельной обработке отверстий в сложных корпусных деталях часто применяют специальные установочные шаблоны. На рис. 4 приведены конструкция такого шаблона и схема осевого регулирования сверл при наладке четырехстороннего сверлильного станка. Установочный шаблон имеет базовые поверхности дпя установки на станок вместо кондуктора и измерительные поверхности, по которым производится осевая установка инструмента. При настройке станка к измерительным поверхностям шаблона подводят вершины сверл и жестко закрепляют в цангах, после чего шаблон снимают. При прохождении сверлами расстояний, равных Li, L2, L3, 14 (расстояния определяются профилем кулачков подачи), в обрабатываемой детали просверливают отверстия глубиной /1, I2, I3, h. Настройка многошпиндельных головок является операцией, требующей высокой квалификации наладчика. С целью упрощения наладки применяют наладочные плиты. Головка с такой плитой показана на рис. 5. Корпус 2 головки имеет два прилива, в отверстия которьк запрессованы втулки 3, направляющие подвижные колонки 4 с закрепленной на них кондукторной плитой 1. К нижней поверхности корпуса головки прикреплены две накладки 5. Выступающие утолщенные части втулок обработаны соосно посадочным отверстиям под колонки. Наружные поверхности кронштейнов 6 соосны отверстиям под шпиндели 7. При наладке головки выступающие части кронштейнов фикси-   S 7 Рис. 4. Схема наладки инструментов многошпиндельного сверлильного станка с помощью шаблона: 1 - деталь; 2 - шаблон Рис. 5. Наладка положения шпинделей с помощью наладочных плит руются в точных отверстиях специальной сменной наладочной плиты в и крепятся гайками. Двумя точными отверстиями наладочная плита ориентируется по выступающим частям втулок и крепится к корпусу болтами Р. Координаты фиксирующих отверстий плиты и отверстий под втулки кондукторной плиты должны быть согласованы между собой, что достигается растачиванием этих деталей в сборе. Наладочные плиты такой конструкции рекомендуется применять при работе с перенастраиваемыми шпиндельными головками всех типов. Наиболее приемлемый способ изготовления наладочных плит - с применением самотвердеющих пластмасс (например, с эпоксидной смолой) по настроенной многошпиндельной головке. В этом случае кондуктор устанавливают иа столе станка и шпиндели многошпин-делъной головки настраивают по кондуктору. Базовые и фиксирующие отверстия в наладочной плите вьшолняют ступенчатыми (короткая ступень больше диаметра посадочного отверстия на 0,3-0,5 мм, длинная ступень -на 2-3 мм). Эти отверстия заливают самотвердеющей пластмассой, после отверждения которой наладочную плиту снимают, и она готова к применению. |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |