|

|

|

|

|

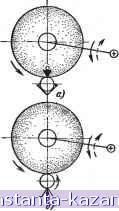

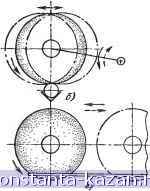

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 [ 238 ] 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319   Рис. I. Схемы отрезки заготовок: я - маятниковая; б - маятниковая с осцилляцией круга; в - маятниковая с вращением заготовки; г - отрезка листового материала лорежущих станках. Отрезка целесообразна при разделении на заготовки материалов любой твердости (HRC > 37) и прочности (а^ > 1200 Па), в том числе из труднообрабатываемых жаропрочных и титановых сплавов, дисперсионно-твердеющих сталей (типа 36ХНТЮ), когда нерационально (или невозможно) использование ленточных или дисковых пип. Отрезка может быть выполнена при нагреве металла. Различают следующие схемы работы абразивно-отрезных станков (рис. 1): маятниковую (рис. 1, а) - шпиндель с кругом устанавливают на одном конце рычага (качалки), а двигатель с приводом шпинделя - на другом; рычаг поворачивается относительно неподвижной оси на угол, необходимый для разрезки прутка, профиля или трубы; максимальный диаметр заготовки - 100 мм; типы используемых станков - 8220, 8230 и 8240; с дополнительньпи осциллирующим движением круга (рис. 1,6); отрезной круг, кроме вращения и поступательного движения подачи на разрезаемый материал, совершает возвратно-поступательное движение (возвратно-поступательная осцилляция - шпиндель установлен на дополнительном рычаге) пли качательное движение (маятниковая осцилляция - щпиндель установлен на дополнительном рычаге, совершающем с помощью специального механизма качательные движения относительно основного рычага); при использовании последней схемы повышается качество торцов отрезаемых заготовок, так как уменьшается длина дуги контакта круга с разрезаемой заготовкой и снижается температура в зоне резания; максимальный диаметр заготовки - 300 мм; типы используемых станков - 8242 и 8252; с врашением не только круга, но и отрезаемой заготовки (рис. 1,в); отрезной круг подается только до центра заготовки из проката и на толщину стенки при отрезке заготовки из трубы, поэтому максимальный диаметр заготовки увеличивается до 700 мм (по сравнению с отрезкой по другим схемам); типы станков - 8244, 8254 и 8264; с вращением и продольным перемещением круга (рис. 1,г); тонкие листы и плиты отрезают за один рабочий ход, толстые - за несколько рабочих ходов с глубиной резания 3 - 6 мм; размеры разрезаемых плит, мм: длина - 6000, толщина - 200; используемые станки - специальные абразивно-отрезные, в том числе автоматы для отрезки труб как поштучно, так и пакетом, для отрезки прибылей слитков и стержней. Производительность абразивной отрезки составляет 0,8 - 15 см/с и более; ширина пропила приблизительно равна 0,01 % диаметра отрезного круга. Отрезные круги изготовляют из нормального (марок 13А, 14А и 15А) и белого (марок 23А, 24А и 25А) электрокорундов, а также черного карбида кремния (марок 53С, 54С и 55С). Зернистость кругов на бакелитовой связке из электрокорундов: нормального - 125; 100; 80; 63; 50; 40; 25; 16; белого - 40; 25; 16; 12; 10; 6; 5; 3; кругов на вулканитовой связке из нормального электрокорунда - 40; 25; 16; 12; 10; 8; 6 Твердость кругов на бакелитовой связке из электрокорунда: нормального - СМ2 - С2; белого - СТ1 - ВТ2; на вулканитовой связке из белого электрокорунда - СТ, Т. По заказу потребителей допускается изготовление отрезных кругов из абразивных материалов других марок и зернистостей. Основные размеры кругов приведены в табл. 6. Отрезные круги диаметром до 500 мм изготовляют с упрочняющей стеклосеткой; круги диаметром более 500 мм - с упрочняющими элементами внутри круга и по его боковым поверхностям. На торцовых поверхностях кругов диаметром 150 мм и более, высотой 1,5 мм и более предусматривают рифления или поднутрения, уменьшающие высоту круга от периферии к центру в пределах допуска, что улучшает условия резания (снижает боковое трение), качество Отрезанных заготовок (отсутствуют прижог и подкаливание материала) и снижает потребляемую энергию. Режимы резания: рабочие скорости вращения кругов без упрочняющих элементов - 50 и 60 м/с, с упрочняющими элементами на бакелитовой связке - 60 - 80 м/с; подачи - 60 - 2500 мм/мин. Круги из электрокорунда применяют для отрезки стальных заготовок; круги из карбида кремния - для отрезки заготовок из титановых сплавов (оптимальная скорость резания - 40 м/с) и неметаллических материалов. ВИДЫ ШЛИФОВАНИЯ В зависимости от требований, предъявляемых к обрабатываемым поверхностям, применяют обдирочное (после прокатки, литья, штамповки и сварки), предварительное, чистовое и тонкое шлифование. В зависимости от формы и расположения шлифуемой поверхности различают виды шлифования: круглое наружное и внутреннее, бесцентровое, плоское и фасонное, резьбо-, шлице-, сферо- и зубошлифование. При этом обработка одной и той же поверхности может осуществляться несколькими способами, отличающимися по кинематике движений, форме рабочей поверхности круга, точности получаемых поверхностей и производительности. Круглое наружное шлифование во вращающихся или неподвижных центрах (рис. 2), а также в патроне (цанге) применяют для обработки наружных поверхностей тел вращения. Различают два способа наружного шлифования в центрах: с продольной подачей, когда длина шлифуемой детали значительно превосходит высоту круга, и врезное, когда длина шлифуемой поверхности несколько меньше или равна высоте круга. Детали по 4-6-му квалитету обрабатывают в неподвижных центрах. При этом опорная коническая поверхность центровых гнезд детали или приспособления (оправки) для крепления детали должна точно соответствовать конусу на центрах. При некруглой форме центровых гнезд или неправильном угле конуса деталь не получает должной опоры и, смещаясь под действием сил резания, копирует неточность центровых гнезд. Центровые отверстия в незакаленных заготовках или оправках обрабатьшают на центровальных и фрезерно-центровальных двусторонних автоматах и полуавтоматах типов 2А9120 (Ереванского станкостроительного завода им. Дзержинского) и 2Г942 (Костромского завода автоматических линий); в закаленных деталях - на шлифовальных станках типа МВ-119 (Московского завода координатно-расточных станков) и доводочных мод. 3922К с вертикальным расположением зацентровываемой детали (сплошное шлифование - рис. 3, а), шлифовальном мод. 3925Е и доводочном мод. 3925 - горизонтальных полуавтоматах для одновременной обработки двух центров (Каунасского завода шлифовальных станков Нерис ). Наиболее точными являются станки для шлифования с продольной подачей вращающейся детали или с планетарным движением шпинделя шлифовальной бабки при неподвижной детали (рис. Ъ,в,г). К первым относят станки типа ДК-01С (ВПО Техника , г. Владимир), ко вторым - станок мод. ZSM фирмы Technica (Швейцария). На станках типа ДК-01С шпиндель бабки изделия вращается на аэростатических опорах, а круг совершает вращательное и осциллирующее перемещения вдоль образующей конуса. Отклонение от круглости обработанных на этих станках конических отверстий составляет 0,3 - 0,5 мкм, отклонение от соосности двух центровых отверстий на длине 100 мм - 1 - 5 мкм. На станках ZSM шлифовальный круг |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |