|

|

|

|

|

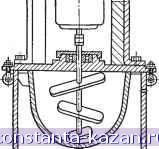

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 [ 254 ] 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 поверхностей, снижающих стойкость инструмента, а также условия для достижения необходимого числа переточек, предусмотренных нормативами стойкости режущего инструмента. При правильной эксплуатащ1И твердосплавные проходные резцы размером 20 х 30 х 250 мм допускают 13 переточек при черновой обработке и 20 переточек при чистовой обработке; сверла спиральные диаметром 6 мм допускают 17 переточек при сверлении деталей из сталей и 23 переточки при сверлении деталей из чугуна; торцовые фрезы -13 -15 переточек; круглые гребенки к винторезным плащ-кам - от 45 до 87 переточек. Все режущие инструменты как для чистовой, так и для черновой обработки следует подвергать доводке. Доводка повышает стойкость твердосплавных резцов между переточками до 3 раз (в зависимости от условий обработки и марки твердого сплава), а стойкость твердосплавных фрез - до 5 раз, а также увеличивает число переточек всех режущих инструментов вследствие доводки мелкозернистым кругом протяжек, разверток, фрез, метчиков. Особое внимание следует уделять доводке передней поверхности режущих инструментов, в наибольшей мере определяющей шероховатость поверхности обработанных деталей. Передние и задние поверхности зубьев инструмента из быстрорежущей стали, подвергаемые хромированию, цианированию, электролитическому nojmpoBa-нию, а также поверхности инструментов, подвергаемые покрытию карбидами или нитридами титана и других металлов, необходимо предварительно тщательно довести. Повышенные требования предъявляются к доводке режущего инструмента для станков с программным управлением и автоматических линий. Доводка осуществляется на точных универсально-заточных и специальных станках. Оптимальными абразивными инструментами для доводки твердосплавного инструмента являются чашечные и тарельчатые алмазные круги зернистостью 63/50-14/10 по ГОСТ 9206-80 на органических связках, а для доводки многолезвийного инструмента из быстрорежущих сталей, легированных ванадием, молибденом, кобальтом,- круги из кубического нитрида бора (эльбора, кубонита) зернистостью 80/63 - 40/28 на органической связке. Многолезвийный режущий инструмент из быстрорежущей стали можно эффективно доводить чашечными и тарельчатыми кругами из зеленого карбида кремния на бакелитовой или глифталевой связках. Оптимальная характеристика доводочных кругов 64С8-М28СМ2-С1Б2 (или ГФ). Доводку осуществляют по фаскам на передней и задних поверхностях инструментов. Мелкозернистые круги из белого электрокорунда, черного карбида кремния, монокорунда для доводки инструмента малоэффективны. Защита доведенного инструмента от повреждений обеспечивает высокое качество доведенных кромок режущих инструментов при транспортировании от заточника в инструментально-раздаточную Рис. 1. Схема устройства для покрытия доведенного инструмента защитной пленкой  кладовую, затем при выдаче станочникам и, наконец, на рабочем месте станочников. Инструмент покрывают тонкой прозрачной пленкой, состоящей из этилцеллюлозы (25%), дибутилфталата (20%), веретенного масла № 2 (55 %). Смесь дибутилфталата и веретенного масла № 2 нагревают в ванне (рис. 1) из листовой стали, снабженной масляной рубащкой с электроподогревом, до 110-120 °С и выдерживают при этой температуре до полного удаления влаги (прекращения вспенивания). В нагретую до 150 С смесь небольшими порциями засыпают этилцеллюлозу при непрерывном помешивании. После полного растворения одной порции этилцеллюлозы добавляют следующую. Поверхности инструмента до покрытия обрабатывают горячими водными растворами следующего состава: 1) содово-нитритным раствором (1,5 - 2% нитрита натрия, 0,3% кальцинированной соды); 2) 5- или 10%-ным раствором эмульсии. Режущий инструмент до покрытия тщательно очищают от коррозии, грязи и жира погружением на 1 - 2 мин в 5 %-ный раствор соляной кислоты с последующей промывкой водой до нейтральной реакции, а затем 2%-ным водным раствором нитрита натрия и сушат. При нанесении пленки очищенный режущий инструмент медленно погружают на 2 - 3 с в расплавленную смесь при температуре 170-185 °С и затем медленно извлекают из раствора. Перед установкой на металлорежущие станки пленка легко сдирается с инструмента. При централизованной заточре и доводке основой системы организации заточки инструмента являются заточка и доводка всех без исключения режущих инструментов по чертежам, отработанным по каждой технологической операции. При централизованной системе заточки и доводки режущего инструмента рабочие-станочники - токари, фрезеровщики, сверлов-цщки, строгальщики - сами инструмент не перетачивают, а получают заточенный и доведенный инструмент из инструментально-раздаточной кладовой (ИРК). Количество необходимых заточных станков принимают в пределах 4-7% от общего количества металлорежущего оборудования в цехе, обслуживаемом заточным отделением. Резцы, сверла, фрезы (торцовые, дисковые, концевые, отрезные, червячные) и зуборезные головки затачивают на имеющихся на заводах машиностроения и приборостроения заточных станках-полуавтоматах, а также на механизированных универсально-заточных станках, оснащенных современными точными приспособлениями. Витебский завод заточных станков им. XXII съезда КПСС выпускает полуавтоматы с ЧПУ: универсально-заточные ВЗ-208ФЗ и ВЗ-152МФ2 - для заточки фрезерных головок, ЗБ662ВФ2 и ЗБ664ВФ2-для заточки червячных фрез; ВЗ-168Ф2 - для заточки шлицевых протяжек и др. Введение системы ЧПУ обеспечивает автоматический никл обработки, что позволяет интенсифицировать режимы заточки и упрощает наладку полуавтомата. Применение на универсально-заточном станке ВЗ-208ФЗ системы ЧПУ типа 2С42 позволяет повысить производительность, улучшить качество и точность заточки и доводки цилиндрических и конических инструментов с винтовыми и прямыми зубьями по передней и задней поверхностям, применить многостаночное обслуживание и увеличить коэффициент загрузки -оборудования по сравнению с разными универсально-заточными станками. Ввод программы на этом станке осуществляется непосредственно оператором путем преднабора на пульте управления с последующим высвечиванием на дисплее. Специальньк программ для наладки станка не требуется. Витебским СКБ ЗШ и ЗС разработана конструкция двух комплексов для заточки червячных фрез с прямыми канавками (ВЗ-218КФ2РМ) и для заточки торцовых фрез (ВЗ-219К). В новых конструкциях заточных станков получают все более широкое применение силовые шаговые приводы с электродвигателями с активным ротором, с моментом 2 и 5 Н-м; пары винт - гайка качения высоких степеней точности; тиристорные электроприводы главного движения повышенной мощности, обеспечивающие бесступенчатое регулирование частоты вращения шпинделя шлифовального круга, а также бесступенчатое регулирование скорости продольного перемещения стола; более мощные электродвигатели главного привода; устройства для подачи в зону обработки под давлением и в больших количествах СОЖ и устройства для тонкой очистки СОЖ; устройства для комбинированной алмазно-эрозионной обработки и др. На станках-полуавтоматах имеется возможность осуществлять заточку и доводку с оптимальными режимами резания, в том числе в режиме скоростного (60 - 80 м/с) и глубинного шлифования (с подачей на глубину 0,5 мм и продольной подачей 500-600 мм/мин); применять оптимальные по составу, способу подвода и количеству (до 100 л/мин) смазочно-охлаждающие жидкости, а также устройства для тонкой очистки СОЖ и удаления токсичных аэрозолей из зоны обработки; коренным образом улучшить условия труда рабочих-заточников (исключить запыленность, снизить возможность ошибок по вине рабочего благодаря автоматизации цикла заточки); обеспе- |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |