|

|

|

|

|

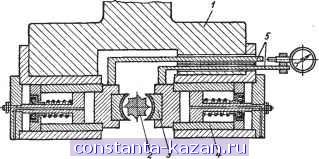

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 [ 259 ] 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 достигаются их доводкой: по передней поверхности, заборной режущей части, по диаметру и затылочной поверхности. На шероховатость поверхности обрабатываемых отверстий влияют шероховатость передней поверхности зубьев разверток и зенкеров и отсутствие завалов режущих кромок. Поэтому после доводки инструментов по диаметру и заборной части важно довести переднюю поверхность тарельчатым мелкозернистым алмазным кругом у разверток и зенкеров из твердого сплава и эльборовым или из зеленого карбида кремния (64С) у разверток и зенкеров из быстрорежущих сталей. У разверток и зенкеров необходимо создать точные технологические базы. Лучший способ - планетарное шлифование центровых отверстий на специальных станках: 3922Р Каунасского завода иЗлифовальных станков Нерис или иа станке МВ-П9 Московского завода координатно-расточных станков. Для насадных разверток и зенкеров необходимо шлифовать центровые отверстия у оправок. При изготовлении и перешлифовке на другой размер у разверток и зенкеров шлифуют сначала калибрующую часть, затем участок обратной конусности, затачивают переднюю поверхность зубьев, затем заднюю поверхность зубьев на калибрующей части и на заборной режущей части. После шлифования и заточки производится доводка. Доводку разверток (рис. 2) и точных зенкеров можно осуществлять: а) хонингованием алмазными брусками (АН или АСК 14/10 на металлической связке); б) доводкой алмазными пастами твердосплавных разверток и пастами ГОИ (средней) разверток из инструментальных сталей; в) разрезными притирами из чугуна с точно шлифованными отверстиями; г) шлифованием на.прецизионном круг-лошлифовальном станке мелкозернистым кругом из эльбора или карбида кремния зеленого иа органической связке. Характери-  Рис. 2. Устройство для доводки разверток по диаметру: 1 - корпус; 2 - развертка; 3 - алмазные бруски; 4 - цилиндры радиальной подачи брусков; 5 - устройство для измерения диаметра развертки в процессе доводки  Рис. 3. Приспособление для заточки и доводки разверток по передней поверхности заборного конуса (для обработки деталей из легких сплавов) стика круга из эльбора: AM 40/28 КБ 100 и из зеленого карбида кремния 64С 5-6 СМ2-С1 Б или ГФ. У всех разверток и зенкеров после заточки и доводки следует проверить биение режущих кромок с помощью индикатора на заточном станке и на участке контроля. После доводки с целью предохранения режущих кромок от забоин развертки и зенкеры следует покрыть тонкой прозрачной пленкой (нз этилцеллюлозы, дибутилфталата и веретенного масла). На рис. 3 представлено приспособление для заточки и доводки разверток для обработки отверстий в деталях из легких сплавов на универсально-заточном станке. С помощью этого приспособления зубья подтачиваются по передней поверхности заборной части развертки, обеспечивающей сход стружки вперед. При такой Под i очке у заборной части создается положительный передний угол 8°, улучшающий условия резания. Доводка рабочих поверхностей зубьев развертки обеспечивает вьюокую точность и уменьшает шероховатость поверхности. Такой подточке подвергают развертки диаметром 10 - 80 мм (насадные и с конусным хвостовиком). При заточке и доводке фрез должны быть обеспечены оптимальные геометрические параметры режущей части фрез и минимальное биение режущих кромок. Высокую точность фрез для обдирного фрезерования с биением зубьев 0,02 - 0,05 мм по главной и переходной кромкам, с биением 0,01-0,06 мм по торцовой режущей кромке, а также фрез для чистового фрезерования с биением 0,01-0,03 мм (в зависимости от диаметра и числа зубьев) можно обеспечить: а) доводкой зубьев твердосплавных фрез мелкозернистым алмазным кругом на органической связке (АСМ 40/28-АСМ 28/20 Т02 или Б156 с относительной концентрацией 50-100), а также фрез из быстрорежущих сталей кругом из эльбора (ЛО 80/63-ЛМ 40/28 БИ1 100) или кругом из зеленого карбида кремния (64С 5 - 6 СМ2 -С1 Б2 или ГФ); б) заточкой и доводкой фрезерных головок на станках-полуавтоматах и на универсально-заточных станках в точном приспособлении с прецизионными подшипниками и делительным диском, позволяющим жестко фиксировать фрезу в строго определенном положении и осуществлять заточку и доводку при вращении круга на пластинку твердого сплава; в) с помощью точных технологических баз у корпусов фрез, пазов и ножей; заточка и доводка фрез на заточном станке и установка на фрезерном станке должны осуществляться от одной базы. Сборные фрезы после установки резцов подвергают шлифованию по диаметру и торцу на круглошлифовальном станке. Заточку и доводку фрез можно осушествлять на специальных станках-полуавтоматах (ЗА667, ЗГ66Д универсально-заточных станках с помощью точных приспособлений, а также на новых, разработанных в последние годы Витебским СКВ ЗШ и ЗС более совершенных моделях станков-автоматов для заточки фрез [ЗМ667Ф2 (с ЧПУ) и ЗБ667М]. На станке-полуавтомате ВЗ-152МФ2, предназначенном для заточки торцовых фрез диаметром 100 - 500 мм с числом зубьев 6-48, введена система ЧПУ, обеспечивающая автоматический цикл обработки. Зубья фрезы можно обрабатьгеать одновременно по всему профилю, что резко уменьшает время заточки. Один оператор может обслуживать три полуавтомата. Станок-полуавтомат ВЗ-170Ф2 предназначен для заточки по задним поверхностям торцовых фрез диаметром 200-1000 мм в условиях серийного и мелкосерийного производства. На станках-полуавтоматах 3685, 3685Б, 3685Г можно затачивать и доводить концевые фрезы диаметром 12 - 50 мм с числом зубьев 3-9. Концевые фрезы можно затачивать и доводить и на универсально-заточных станках. Витебский СКВ ЗШ и ЗС выпускает полуавтоматы с ЧПУ мод. В3205ФЗ, В3208ФЗ для заточки задней и передней поверхностей винтовых зубьев концевых фрез в условиях серийного и единичного производства (средними и мелкими партиями). Для заточки и доводки фрез на универсально-заточных станках применяют различные приспособления. Одно из приспособлений приведено на рис. 4. На плите 1 закреплено основание 2 с градуированной шкалой Д. Стержень 5 служит для установки индикатора, с помощью которого измеряют .биение режущих кромок фрезы во время заточки и доводки. В корпусе 3 на шариковых подшипниках смонтирован шпиндель 4, на одном конце которого закреплена затачиваемая фреза, а на другом делительный диск б, обеспечивающий точное деление на заданное число зубьев. Посадочное место на конце шпинделя имеет конус. Для фрез с конусом Морзе 5 и выше применяют переходные втулки 7, имеющие посадочное место В цилиндрической формы. Затачиваемая фреза устанавливается на оправке в шпиндель 4 и затягивается болтом. При заточке задней поверхности главной режущей кромки на заданный угол корпус фрезы поворачивают по шкале Д на величину угла в плане, а по шкале С - на величину установочного угла ау. При заточке и доводке с помощью этого приспособления, благодаря наличию точного делительного диска, жестко фиксирующего |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |