|

|

|

|

|

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 [ 265 ] 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 6. Режимы обработки и шероховатость поверхности после вьп-лаживаиия

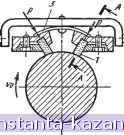

ли из природаых алмазов с огранкой по цилиндру; несколько меньший период стойкости - с огранкой по сфере (табл. 6). Выгла-живатели из синтетических алмазов, например из карбонадо, успешно примшяют при выглаживании незакаленных стальных заготовок твердостью НВ 169 - 203, при этом стойкость выглаживателя соответствует 30000 м пути по поверхности обрабатываемой заготовки или 150 шт. обработанных заготовок. Тонкое шлифование. Тонким шлифованием исправляют форму исходной заготовки (отклонение формы цилиндрических поверхностей не превышает 5 мкм) и получают поверхности с шероховатостью Ra = 0,160 -е- 0,010 мкм. Тонкое шлифование (табл. 7) является заключительным этапом обработки заготовки на шлифовальном станке Для его вьшолнения используют станки высокой жесткости и точности - классов В, А и С. Особенность тонкого шлифования состоит в необходимости тщательной подготовки станка и инструмента к работе: уменьшении вибраций в системе СПИД, для чех о все вращающиеся детали станка и привода тщательно балансируют и контролируют радиальное биение шпинделя (оно не должно превышать 2 - 3 мкм)- правке абразивных шлифовальных кругов (только алмазом в оправе или алмазными карандашами); тонкой очистке СОЖ с помощью центрифуг или других средств. Тонкое внутреннее шлифование осуществляют высокоскорос1ными внутришлифовальными головками с частотой вращения 50-150 тыс. об/мин. При плоском и круглом тонком шлифовании после нескольких рабочих ходов с поперечной подачей на глубину резания выполняется процесс выхаживания - 4 -10 рабочих ходов осуществляются без подачи. Суперфиниширование - процесс обработки наружных цилиндрических, конических, плоских и фасонных поверхностей мелкозернистыми абразивными и алмазными брусками на универсальных и специализированных суперфинишных станках до получения шероховатости поверхности = 0,320-ьО,010 мкм. Перед суперфинишированием поверхности деталей обычно шлифуют абразивными (зернистость 16 - 25) или алмазными (зернистость 125/100-250/200) кругами. При суперфинишировании цилиндрических поверхностей уменьшаются: незначительно - исходная овальность поперечного сечения поверхности и в большей мере - огранка. Микротвердость поверхности закаленных стальных деталей после суперфиниширования повышается на 10-15 %, а термически необработанных деталей - на 30-40%. Износостойкость поверхности шеек валов из закаленной стали после суперфиниширования увеличивается на 10 - 20%, так как удаляется поверхностный слой глубиной 40-50 мкм, содержащий дефекты, приобретенные при шлифовании. Различают суперфиниширование: с упругим прижимом бруска к детали и размерное суперфиниширование с жестким замыканием контакта брусок - деталь от клинорычажного механизма или непосредственно от гидроцилиндра. При суперфинишировании с упругим прижимом бруска к детали частично уменьшается отклонение формы в поперечном сечении (минимальная огранка - 0,5-1 мкм), а волнистость поверхности снижается с 3 - 5 до 0,05 - 0,2 мкм. После размерного суперфиниширования цилиндрической поверхности отклонение от круглости уменьшается на 20 - 80% (в зависимости от исходной формы обрабатываемой поверхности), волнистость удаляется полностью, огранка снижается до 0,7 мкм и частично уменьшается овальность. Отклонение от круглости цилиндрических поверхностей деталей после суперфиниширования в большей степени зависит от жесткости системы СПИД и в меньшей степени - от жесткости прижима бруска. При повышении жесткости прижима бруска уменьшается в основном время на исправление исходного отклонения от круглости. Отклонение формы обработанной поверхности в продольном сечении (конусообразность, седлообразность, бочкообразность) зависит от соотношения ее длины и длины бруска /g, а также от наличия перебега бруска за край обрабатываемой поверхности. Наибольшего значения (до 7 мкм) седлообразность достигает при работе без перебега. При обработке с перебегом, равным /g/З, образуюнщя цилиндрической поверхности имеет минимальное отклонение от прямолинейности до 0,8 мкм. Конусообразность и бочкообразность цилиндрической поверхности при суперфинишировании, как правило, не исправ-.таются. При суперфинишировании цилиндрической поверхности со снятием припуска 0,01 - 0,03 мм (режимы обработки оптимальные) погрешность формы как в поперечном, так и в продольном сечениях детали не превышает 0,001 мм. При этом относительное рабочее движение брусков (рис. 1) и обрабатываемой детали складывается из трех движений: коротких колебательных движений брусков со скоростью Укол = 400 3000 дв. ход/мин и амплитудой 2-6 мм; врашения детали со скоростью V/I = 10-80 м/мин и возвратно-поступательного движе-

Рис. 1. Схема круглого наружного суперфиниширования в центрах: 1 - абразивный брусок; 2 - обрабатываемая деталь; 3 - пружина суперфинишной головки |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |