|

|

|

|

|

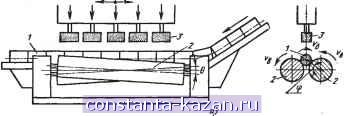

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 [ 267 ] 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 ния головки с брусками вдоль обрабатываемой детали со скоростью vhj = 2 м/мин. Соотношение скоростей и и^ол зависит от среднего значения угла а сетки рисок на обработанной поверхности tg а = При осушествлении цикла обработки за несколько переходов вначале удаляют микровыступы и нарушенный поверхностный слой, которые образовались на предшествующей обработке, а также исправляют погрешность формы поверхности. Далее получают требуемые шероховатость и глубину поверхностного слоя. Наибольшая производительность по съе.му материала при первом переходе достигается прн работе брусков в режиме самозатачивания с углом сетки а = 40 -н 50° и Id = кол = + 15 м/.мин; получаемая шероховатость поверхности Яа = 0,16-=-0,08 мкм. На втором или третьем переходе получают шероховатость поверхности = 0,080+0,010 мкм при угле сетки а = 60 + 88 ° и скорости = 80 м/мин и более. Различают суперфиниширование: наружное круглое, осуществляемое в пентрах с продольной подачей бруска (рис. 2,а); в центрах врезанием (рис. 2,6), без центров напроход, без центров врезанием; наружное торцовое полоской кольцевой поверхности (рис. 2, в). Бесцентровое суперфиниширование может быть осуществлено напроход со сквозной продольной подачей (рис 3,а) и врезанием с поперечной подачей (рис. 3, б). При бесцентрово.м суперфинишировании напроход вращение и продольное перемещение деталей 1 осуществляются двумя валками 2, вращающимися в одном направлении и повернутыми на угол в относительно направления продольной подачи деталей (в < 3°). Обрабатьшаемые детали последовательно перемещаются под абразивными брусками 3, совершающими колебательное движение и имеющи.ми различную зернистость: черновые бруски (первые) изготовлены с более крупным зерном, че.м чистовые бруски (последние). Давление р брусков уменьшается по мере перемещения деталей. Первыми брусками- снимается припуск на обработку и исправляются отклонения от круглости и волнистость поверхности, а по-  Рис. 2. Схемы обработки абразивны.м бруском поверхностей: -гладкого вала с продольной подачей инструмента; конической вре-t занием; в - плоской кольцевой  Ж Рис. 3. Схемы бесцентрового суперфиниширования: о - напроход цилиндрических заготовок; 6 - врезанием заготовок с буртами следующими брусками в основном обеспечивается требуемая шероховатость поверхности. При наладке станка на обработку детали диаметром d необходимо обеспечить угол контакта ф = 15 - 20° между деталью 1 и валками 2 для устранения заклинивания детали между валками и создания необходимой силы трения для ее вращения. Бесцентровое суперфиниширование врезанием (см. рис. 3, б) применяют для обработки деталей 1 с буртами (клапанов, золотников, толкателей и т. д.), устанавливаемых по цилиндрическим поверхностям двух вращающихся валков 2, оси которых параллельны оси обрабатьтаемой детали. Рабочая поверхность валков имеет форму об-рабатьгеаемой поверхности. В отличие от суперфиниширования напроход детали обрабатывают на одной позиции одним бруском вначале в черновом, а далее в чистовом режиме (переключение режимов осуществляется от реле времени). Абразивный брусок 3 кроме колебательного движения имеет медленное продольное перемещение вдоль образующей обрабатываемой поверхности. Скорость вращения детали при чистовом режиме в 4-5 раз превышает скорость вращения детали при черновом режиме. Бесцентровое суперфиниширование врезанием применяют для обработки цилиндрических и конических поверхностей роликов с прямолинейной образующей, а также выпуклых криволинейных поверхностей. Обработка осуществляется суперфинишными головками на токарных, круглошлифовальных и суперфинишных станках с полуавтоматическим циклом обработки. Работа суперфинишных станков мод. 3870Б, 3871, 3871Б, 3871БК, 3872Б, 3873 для обработки в центрах цилиндрических поверхностей деталей осушествляется в полуавтоматическом цикле обработки. Переход с черновой обработки иа чистовую осушествляется автоматически. На бесцентровых суперфинишных станках детали обрабатьшают напроход с продольной подачей изделия относительно колеблющихся брусков (станки мод. 3878, 3879, 3880, 3880Н1) или врезанием (мод. 3879Б). Специализированные суперфинишные станки применяют для обработки в центрах шеек коленчатых валов (станки мод. 3874, 3875, 3875К, 3876), для обработки желобов колец подшипников (двухсуп-портные станки мод. ЛЗ-111, ЛЗ-112, ЛЗ-113, ЛЗ-114, ЛЗ-171 и односуппортные станки .мод. ЛЗ-167, ЛЗ-168). Обработку наружных конических поверхностей методом врезания в центрах осуществляют на станках мод. 3870Б, 3871Б, 3871БК, СФГ-100, СФГ-300 и бесцентровую - на станке мод. 3879Б. В условиях единичного и мелкосерийного производства для окончательной обработки гладких или ступенчатых цилиндрических и конических поверхностей применяют суперфинишные головки .мод. СФГ-100, СФГ-ЮОА и СФГ-300, состоящие из механизма колебания, держателей инстру.мента, узла крепления головки на суппорте станка и электрооборудования. Суперфиниширование внутренних поверхностей вьшолняют на токарных станках суперфинишны.ми головками, оснащенными специальными державками, или на суперфинишных станках для обработки в центрах с применением специальных приспособлений Плоские торцовые поверхности обрабатьшают торцом вращающегося чашечного круга или колеблющимся бруском. Режимы и параметры качества обработанной поверхности при суперфинишировании приведены в табл. 7 и 8. При обработке заготовок из закаленной стали применяют бруски из белого электрокорунда 24А, 25А и зеленого карбида кремния 63С, 64С. Обработку чугуна и цветных .металлов осуществляют брусками из зеленого карбида кремния. Зеркальную поверхность с шероховатостью Rfl = 0,16+0,02 .мкм получают брусками на бакелитовой связке с графитовым наполнителем. Твердые и хрупкие материалы обрабатьшают брусками твердостью СМ1-С2, мягкие стали - брусками твердостью М2-СМ1. Суперфиниширование заготовок из цветных металлов и сплавов осуществляют за две операции: предварительную - брусками твердостью М2 и МЗ, окончательную - брусками твердостью С1 и С2. Перед обработкой бруски прирабатьшают к поверхности детали с помощью шлифовальной ленты зернистостью 16-25. Применение абразивных брусков из эльбора на керамической связке СЮ зернистостью М20М40 и твердостью С2-СТ1 вместо брусков из зеленого карбида кремния 63С позволяет повысить производительность обработки в 2 раза (при окружной скорости 90-120 м/мин, частоте колебаний брусков 800 дв.ход/мин и амплитуде колебаний 15 мм) |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |