|

|

|

|

|

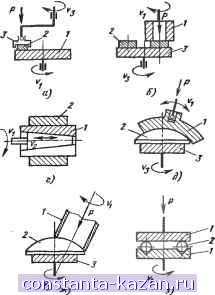

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 [ 272 ] 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 движениях: колебательном и циркуляционном (медленном вращении всей массы). Процесс виброабразивной обработки происходит следующим образом: вибрации от стенок камеры передаются прилегающим к ним слоям рабочей среды, а от этих слоев - следующим слоям рабочей среды и заготовкам и т. д Обработку осуществляют либо с использованием СОЖ, либо без нее При обработке без СОЖ продукты износа удаляют продувкой или отсосом. При виброабразивной обработке с использованием СОЖ периодически или непрерывно подают жидкий раствор в количестве 6 - 8% объема загрузки барабана. Жидкий раствор обеспечивает удаление продуктов износа с поверхности заготовок, смачивает заготовки и абразивную феду и способствует равномерному распределению заготовок в среде. Интенсивность вибрационной обработки зависит от следующих факторов: характера движения камеры и абразивных зерен рабочей среды, скорости и ускорения относительного движения, силы микроударов, контактного давления, напряжения и температуры, возникающих в поверхностном слое при воздействии абразивных зерен. В качестве абразивных наполнителей применяют: зерна из электрокорунда и карбида кремния зернистостью 25-40, дробленые отходы абразивных кругов зернистостью 6-25 и степенью твердости СТ-ВТ на керамической связке. Жидкая составляющая рабочей среды - водные растворы щелочей, кислот и солей с различными химическими добавками. Раствор кальцинированной соды (2 - 3 %-ный) применяют при абразивной обработке поверхностей, снятии заусенцев и окалины с чугунных и стальных деталей. На отделочных операциях используют мыльно-содовые растворы и водные растворы аммиака. Соотнощение обрабатываемых деталей и рабочей среды при полировании - 1:3, при обработке нежестких деталей 1:2; при обработке жестких деталей -1:1. Время обработки партии деталей составляет 0,5 - 2 ч. При вибрационной абразивной обработке заготовок в условиях серийного и массового производства целесообразно создавать механизированные и автоматизированные участки с вибрационными установками и специальным оборудованием. Абразивная доводка является методом окончательной обработки деталей, обеспечивающим высокое качество поверхностного слоя, шероховатость поверхности до Ra = 0,01 ч- 0,002 мкм, отклонения размеров и формы обработанных поверхностей до 0,05 - 0,3 мкм. Параметры качества, а также точность плоских, цилиндрических, сферических и фасонных внутренних и наружных поверхностей деталей после доводки выше, чем после тонкого шлифования, суперфиниширования и хонингования. Использование механической абразивной доводки повышает производительность обработки в 2 - 6 раз по сравнению с ручной доводкой, обеспечивая стабильное получение выходных (эксплуатационных)  7 Г  Рис. 7. Принципиальные схемы доводки плоских (о, 6), цилиндрических (в, г) и сферических (д, е, ж, з, к) поверхностей: / - притнр; 2 - обрабатываемая заготовка; 3 - стол (устройство для установки заготовки) характеристик деталей агрегатов и машин (например, кремниевых подложек, кварцевых кристаллических элементов, керамических опор гиро-приборов и т. д.). Основные схемы доводки поверхностей деталей приведены на рис. 7. Одностороннюю или двустороннюю обработку плоских деталей осуществляют с помощью плоского притира (притиров) в виде диска, плиты (рис. 7, а) или трубчатого притира (рис. 7, б). Доводку наружных цилиндрических поверхностей осуществляют как плоскими (рис. 7, в), так и цилиндрическими притирами, а внутренних цилиндрических поверхностей в основном разрезньпии цилиндрическими притирами (рис. 7, г). Вьшуклые сферические поверхности обрабатывают сферическим инструментом в виде трубки или чашеобразной шалы , а вогнутые - инструментом в виде грибка , диска или трубчатым инструментом (рис. 7,д~ж,к); шарики доводят между двумя притирами, в одном из которых выполнена кольцевая канавка, а другой - плоский (рис. 7, и). Абразивная доводка - сложный процесс удаления припуска с обрабатываемой поверхности в результате массового воздействия абразив- ных зерен при перемещении детали по поверхности притира. При абразивной доводке одновременно протекают физические, химические и физико-химические процессы. Доводочные станки для обработки наружных плоских, цилиндрических и сферических поверхностей по виду кинематической связи рабочих звеньев исполнительного механизма доводочного станка подразделяют на два типа: первый тип - станки с жесткой кинематической связью, второй тип - станки с фрикционной связью между деталями и инструментом. Станки вьшолняют однодисковыми и двухдисковыми, с непохшиж-ными и подвижными притирами и различными рабочими механизмами, задающими закон относительного движения детали и притира сочетанием вращательных, качательных и поступательных движений притира (притиров) и устройств для установки деталей (сепараторов, кассет, планов ). Одностороннюю доводку деталей осуществляют на однодисковых станках поводкового типа и доводочных станках с правильными кольцами. Производительность доводки повышается с увеличением скорости движения деталей относительно притира при принудительном вращении поводкового устройства или правильных колец и сепаратора с деталями навстречу притиру. Встречное или попутное принудительное вращение в станках с правильными кольцами создается с помощью жесткой кинематической связи правильного кольца с центральным колесом или фрикционом, находящимся во внешнем зацеплении с правильным кольцом или непосредственно с сепаратором, в котором находятся детали. Двухдисковые доводочные станки имеют наладки двух типов: планетарную (с планетарным приводом для нескольких сепараторов) и эксцентриковую (с эксцентриковым приводом одного общего сепаратора). Планетарную наладку применяют для односторонней и двусторонней (плоскопараллельной) доводок деталей между притирами. Дисковую сепараторную наладку используют при плоской двусторонней доводке деталей между двумя притирами, а также при доводке цилиндрических поверхностей деталей, для чего применяют дисковые сепараторы со свободной укладкой деталей в пазах сепаратора и в которых предусмотрены пальцы (центры) для фиксации деталей, имеющих центральное отверстие или технологические центры. Доводку плоских и цилиндрических поверхностей деталей осуществляют на плоскодоводочных станках: однодисковых с правильными кольцами мод. 3803, 3804П, 3806, 3806Л, 3807, 3808, 3809, 3809У с диаметром притиров 280-2240 мм (для обработки плоских поверхностей - диаметром 100- 800 мм); двухдисковых различных моделей с планетарным и эксцентриковым исполнительными механизмами с различными диаметрами притира: |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |