|

|

|

|

|

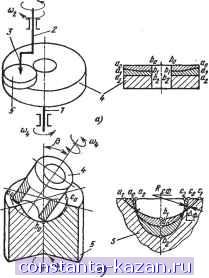

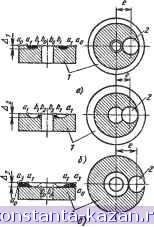

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 [ 274 ] 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 Доводку отверстий в корпусах распылителей наиболее эффективно осуществляют на полуавтоматах мод. ЦНИТА-8170 и ЦНИТА-5П017. Отклонения от круглости и прямолинейности об разующей цилиндрической поверхности не превьппают 0,0005 мм; шероховатость поверхности Ла = 0,02-0,04 мм. При доводке заготовок из цветных металлов и их сплавов (алюминиевых, медных, магниевых), отожженных сталей рекомендуется применять в качестве материалов притиров оптическое стекло марок МКР-1 (пирекс) или К8, а также перлитный чугун и цветные металлы (олово, свинец), которые хорошо шаржируются абразивом. Притиры из оптического стекла имеют в 1,5 раза выше износостойкость, чем чугунные. С их помощью получают однородную матовую поверхность без рисок. Используемые при этом суспензии приготовлены на основе керосиномасляной смеси и микрошлифпо-рошка зернистостью М40 -М14. Обработку проводят при давлении - 20 + 80 кПа. В этих условиях зерна абразива свободно перекатываются между заготовкой и притиром. Доводка заготовок из закаленной стали с шероховатостью поверхности = 0,02 + 0,005 мкм осуществляется пастами ГОИ, содержащими окись хрома, олеиновую кислоту, стеарин или парафин на стеклянных или чугунных притирах. Для окончательной доводки заготовок из закаленной стали, твердых сплавов, керамики и ситалла применяют притиры из цветных металлов и их сплавов (меди Ml твердостью НВ 70, латуни Л63 твердостью НВ 90) и пластмасс, которые обеспечивают стабильные результаты при шаржировании их абразивными и алмазными микропорошками. При доводке притирами с незакрепленными абразивными зернами наблюдается повышенный износ рабочей поверхности притиров. Значения скоростей i; относительного движения детали и притира, давлений р для двух видов доводки деталей и достигаемые параметры качества обработанных поверхностей деталей приведены в табл. 7. Доводку внутренних цилиндрических поверхностей осуществляют на станках: вертикально-доводочных мод. ОФ26А - отверстий диаметром 10-20 и глубиной до 100 мм; полуавтоматах ПДО - отверстий диаметром 4-25 и глубиной до 100 мм; мод. 3120Д -отверстий диаметром 8,5-12 и длиной 80 мм; мод. 3821Д - отверстий диаметром 8 -30 и длиной 100 мм. Оптимальное давление (кПа) при доводке: предварительной 100 - 300 и окончате.чьной 20-50. При обработке отверстий диаметром до 30 мм скорости (м/мин) окружную окр и поступательного перемещения и„ост назначают в зависимости от вида доводки: окр пост Для предварительной доводки....... 25 - 50 6-15 Для окончательной доводки....... 10 - 20 5 - 8 Доводку уплотняющего конуса распылителя рекомендуется осуществлять на автоматах ЦНИТА-5П018. Отклонения обработанных отверстий не превьппают: от круглости - 0,0008 мм, отклонение от прямолинейности образующей - 0,002 мм и отклонения угла конуса от номинального значения ±10. Высокоэффективные способы доводки детален. Технологические возможности высокоэффективных способов абразивной доводки заготовок определяются параметрами качества поверхностей заготовок, поступивших на обработку, и обработанных деталей, физико-механическими свойствами материала заготовки, а также технической характеристикой доводочного станка. Доводку деталей этими способами вьшолняют на металлических и неметаллических притирах абразивными суспензиями и пастами, а также абразивными и алмазными кругами. Стабилизацию параметров качества обработки заготовок осуществляют в двух принципиально различных направлениях - равномерным изнашиванием поверхностей притиров и заготовок и программированным движением заготовки по поверхности притира или притира по поверхности заготовки. Способ доводки, основанный на последовсипельном изменении кинематического режима обработки (рис. 8), позволяет устранить неравномерность изнашивания рабочей поверхности притира, т. е. ферма исходного профиля Aqo (о^о'о) рабочей поверхности притира сохраняется неизменной (отклонение формы в пределах допуска), а поверхности обрабатываемых деталей получают требуемые форму и точность. Изменение формы изнашиваемой ра.бочей поверхности притира обрабатываемыми заготовками осуществляется посредством циклического изменения направления и величины линейных или угловых скоростей перемещения звеньев исполнительного механизма станка (рис. 8, в). Указанный способ доводки может быть использован непосредственно для формообразования. В этом случае вьшолняют последовательное циклическое перераспределение съема материала с поверхности заготовки изменением кинематического режима обработки в целях получения требуемой формы обработанной поверхности детали. При обработке заготовок, размеры которых превьпыают размеры притира (рис. 8, б), последовательно изменяют форму обрабатываемой поверхности таким образом, чтобы погрешность формы Аф поверхности была в пределах допуска. Доводку заготовок этим способом осуществляют на однодиско-вых доводочных станках с правильными кольцами мод. 3807, двухдисковых планетарных станках мод. ЗЕ816, ЗД817, ЗБ816И и сферо-доводочных станках, например, мод. ДСВ-1. Способ зональной доводки заготовок, основанный на обработке деталей различными зонами рабочей поверхности притира. В процессе доводки заготовок периодически чередуют зоны рабочей поверхности притира (притиров при двусторонней доводке), участвующих  Рис. 8. Принципиальная схема доводки заготовок с циклическим изменением кинематических режимов обработки поверхностей: а - плоских; б - сферических; (ясЬо. ЯоЬоСо) - исходные профили рабочей поверхности притира (а) и заготовки (б); (flibiCi) и (а^ЬгСг) - профили при кинематическом изменении режима обработки; 1 - шпиндель притира; 2 - шпиндель детали; 3 - поводок; 4 - притир; 5 -заготовка в процессе доводки. Время обработки детали в пределах каждой зоны определяют исходя из условия одинакового изнашивания в этих зонах рабочей поверхности притира. На двухдисковом доводочном станке эксцентрикового типа зона рабочей поверхности притира, участвующая в обработке, последовательно расширяется от кольцевой зоны до зоны, охватывающей всю поверхность притира. На однодисковых станках (рис. 9) также последовательно изменяется положение заготовки 2 или сепаратора с заготовками на поверхности притира 1. В этом случае последовательно изменяются участки поверхности притира, имеющего исходный профиль ОоЪо, взаимодействующие с обрабатываемой поверхностью заготовки (заготовок), в такой последовательности по отдельным зонам: в пределах участка a-ihi (рис. 9, а), в пределах участка ЬФг (рис. 9, б) и в пределах уча- Рис. 9. Принципиальная схема обработки заготовок способом зональной доводки с изменением эксцентриситета е; Д;, Дг, Дз - износ притира соответственно на участке аф (а);  |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |