|

|

|

|

|

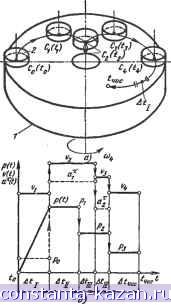

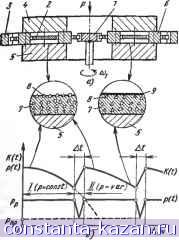

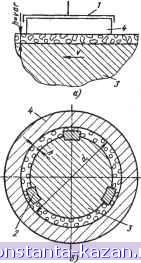

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 [ 275 ] 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 стка flifla (рис. 9, в). Оптимальным считается режим, при котором поверхность притира изнашивается равномерно, т. е. = = Д3. Принцип зональной доводки может быть использован при последовательном съеме материала с поверхности заготовки по отдельным ее участкам притиром, совершаюшим программированное перемещение (в том числе и циклические движения). Наиболее эффективна зональная доводка при осуществлении операции за два перехода - чернового с выходом заготовок за края притира и чистового без выхода заготовок за края притира. Способ доводки заготовок с циклическим изменением давления р, скороспш V и тангенциального ускорения а^ относительного движения заготовки и притира. Повышение производительности обработки и улучшение качества поверхности заготовок из хрупких и пластичных материалов могут быть достигнуты за одну операцию без смены притира и изменения зернистости абразива при циклическом изменении давления р, скорости i; и ускорения а' относительного движения с различным чередованием их уровней при движении заготовок вдоль цикловых траекторий CgCO, Cit) (рис. 10) за время обработки Гобр. В зависимости от физико-механических свойств материалов детали и притира восприимчивость их к действию факторов р, v и а^ различна и проявляется в изменении структуры (строения) нарушенного обработкой слоя материала и глубины зоны с микротрещинами (как правило, для хрупких материалов) или пластической и упругой деформациями (для пластичных материалов). Время обработки Гобр = к - о = чер + чис, где время черновой доводки г,ер состоит из интервалов времени Д( с различньпк1и уровнями р, v к а^; tep = = A i + Д^п + Atai + Atiy. Время чистовой доводки Агщ,с определяется временем Д/к. необходимым для последовательного удаления указанных вьдпе зон поверхностного слоя (см. рис. 10). Последовательность автоматического изменения параметров р, V и назначают в зависимости от физико-механических свойств материалов взаимодействующих элементов системы заготовка - абразивная прослойка - притир. При черновой доводке циклическое изменение этих параметров должно быть таким, чтобы каждому увеличению i; соответствовало увеличение в 1,5 - 2 раза и р. При чистовой доводке заготовок для обеспечения высокого качества поверхностного слоя каждое изменение i; сопровождается уменьшением при неизменном значении р. Например, при черновой доводке керамических опор с внутренней сферической поверхностью радиусом К^ф = 9 мм на сферодоводоч-ном станке мод. ДСВ-01 с испо.чьзованием алмазной пасты АСМЗ/2 за два перехода (первый - при v = 0,14 м/с, cf = 4,1 м/с^ и р = 75 кПа; второй - при i; = 0,01 м/с, cf = 0,02 м/с^ и р = 150 кПа) износостойкость этих опор повышается в 1,5-2 раза. Воздействие зерен на обрабатываемую поверхность на первом переходе происходит в условиях микровьпсалывания при прерывистом их контакте с П9верх-ностным слоем детали; на втором переходе - в условиях микрорезания Рис. 10. Принципиальная схема обработки заготовок способом доводки с циклическим изменением скорости V, ускорения с' относительно движения заготовки 2 по притиру 1 и давления р: а - цикловая траектория Cq (О, С, (О..... с4 (f) Движения заготовок 2 по притиру 1; б - график зависимостей v (t), а' (4 р (t) от времени обработки при непрерывном контакте зерен с поверхностным слоем детали. Непрерывно управляя параметрами процесса доводки р(г), v(t) и fl(t), можно осуществлять как черновую, так и чистовую доводку в одной операции без изменения зернистости абразива, что повышает производительность обработки и обеспечивает требуемое качество доведенных поверхностей. Способ доводки заготовок с периодическим восстановлением режущей способности абразивных притиров. В процессе доводки заготовок абразивными притирами (кругами) режущая способность абразивных зерен снижается вследствие затупления и износа их кромок, а также заполнения пор поверхности инструмента и межзернового пространства образующимся шламом. Поэтому для восстановления режущей способности инструмента применяют различные способы принудительной правки рабочей поверхности притиров с прерыванием процесса доводки. Поэтому для повышения эффективности доводки, выполняемой абразивными притирами, осуществляют периодическое восстановление их режущей способности при периодической подаче СОЖ и абразивной суспензии. В момент подачи абразивной суспензии для восстановления режущей способности, абразивного притира рабочее давление снижают до значения р„р, равного до 50% номинального рабочего давления рр, и прекращают подачу СОЖ (рис. 11). На рис. 11 показаны зависимости изменения с течением времени: интенсивности K{t) съема материала заготовки для двух стадий: I - при /) = const и И -при р = \&г и давлении p(t) в момент подачи абразивной суспензии и СОЖ в интервале времени Дг, в течение которого происходит восстановление режущей способности притиров вследствие удаления шлама с их поверхности.    Рис. И. Исполнительный механизм планетарного доводочного станка {а); изменение интенсивности К (t) съема материала заготовки и давления p{t) в процессе доводки (б); 1 к 5 - центральное и наружное колеса планетарного исполнительного механизма станка; 2 -сепаратор; 4 и 5 - соответственно верхний и нижний притиры; 6 - заготовка; 7 - связка алмазного слоя притира; 5 - зерно; 9 - шлам Рис. 12. Принципиальная схема доводки заготовок с циклическим изменением зазора h между поверхностями притира и заготовки: а - плоская доводка; б - цилиндрическая Использование этого способа доводки обеспечивает требуемое качество обработки и повьпиает производительность по съему материала в 1,5-5 раз по сравнению с традиционными методами доводки свободным абразивом (при оптимальньк условиях и режимах обработки). При доводке на плоскодоводочном станке поводкового типа плоских поверхностей закаленных деталей из стали ШХ15 (HRC 60-65) и твердого сплава Т14К8 алмазными плоскими кругами АС463/50 Т02 100 при режимах доводки: p = 800-v-850 кПа; v = = 1,16-7-2,5 м/с, СОЖ-3 %-ный водный раствор кальцинированной соды интенсивность съема материала достигает 500-700 мкм/мин и Шероховатость обработанной поверхности Кй = 0,2-=-0,32 мкм. |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |