|

|

|

|

|

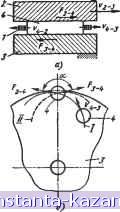

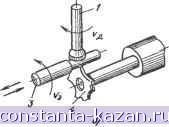

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 [ 276 ] 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319  Рис. 13. Принципиальная схема (а) обработки тонких пластин с разгрузкой сепаратора 1 от силового воздействия заготовок 4; I и II - траектории движения заготовки соответственно по нижнему 3 и верхнему 2 притирам со скоростью v; а - угол между векторами сил з 4 и 2 - 4 взаимодействия верхнего и нижнего притиров с заготовкой Для правки алмазных кругов в этом случае применяют абразивную суспензию на основе карбида кремния 63С зернистостью IC, в качестве жидкой фазы суспензии испо.чьзуют воду [соотношение твердой и жидкой фаз суспензии 1:10 (объемные доли)]. Рабочее давление правки Рщ, = 5 кПа; при этом ре-жушая способность круга восстанавливается на 85-90% за 3 - 5 мин. Способ гидродинамической абразивной доводки заготовок с периодическим изменением зазора между поверхностями притира и детали основан на гидродинамическом абразивном съеме материала заготовки при прерывистом контакте абразивных зерен с обрабатываемой плоской (рис. 12, а), цилиндрической (рис. 12,6) или сферической поверх-, ностями. Способ применяется для размерной и декоративной (полирование) обработки металлов и неметаллических материалов. Зазор h между заготовкой 4 и притиром 3 периодически изменяется с помошью устройства перемешения заготовок, в котором размешается сепаратор 1 с закрепленными в нем заготовками, или в процессе доводки заготовок 4 в резу.чьтате износа поверхности канавок притира (см. рис. 12,6) между вставками 2. Максимально допустимый зазор h не должен превышать трех -пяти средних диаметров абразивного зерна. Для предварительной обработки рекомендуются шлифпорошки зернистостью 10 -3 и микропорошки зернистостью М40 - М28; для окончательной обработки - микропорошки зернистостью М14 -МЗ. Эффективность гидродинамической доводки поверхностей по производительности может быть повышена одновременным периодическим изменением зазора h и скорости относительного движения обрабатываемой детали по притиру. Способ двусторонней доводки тонких пластин, основанный на силовой разгрузке сепаратора. Параметры качества доводки тонких пластин толшиной 0,04 - 0,15 мм и соответственно диаметром 5 - 20 мм; тол-шиной 0,38 - 1 мм и соответственно диаметром 75-125 мм зависят от прочности сепаратора, изготовленного, как правило, из неметал- лического материала, сохранения исходной формы рабочей поверхности притира, выбора значений р и d относительного движения заготовки по притиру (притирам). Повышение работоспособности пленки сепаратора при доводке пластин достигается следующими приемами: уменьшением числа пластин, закладьшаемых в сепаратор; использованием натянутого сепаратора; доводкой или полированием пластин без выбега за края кольца притира (полировальника) или с выбегом на оптимальную величину. При доводке тонких пластин наиболее эффективен способ, при котором доводимые или полируемые тонкие пластины не оказывают силового воздействия на сепаратор. На рис. 13 приведены условия силовой разгрузки сепараторов эксцентриковых, планетарных или планетарно-эксцентриковых исполнительных механизмов доводочных станков. Верхний притир имеет скорость в 2 раза большую, чем сепаратор; нижний притир - неподвижный, что позволяет повысить точность обработки заготовок. Угол а между векторами сил F2-4 и Рз- при полной силовой разгрузке сепаратора равен 180°; при частичной разгрузке - меньше 180°. В приборостроении этот способ доводки тонких пластин реализован и осуществляется на станках мод. КЗА914 (эксцентрикового типа), К3840, К3853 (планетарного типа) и планетарно-эксцентрикового типа конструкции МВТУ им. Н. Э. Баумана. Безабразивная доводка твердосплавными дисками применяется для доводки поверхностей прецизионных деталей. При этом способе обработки получают: отклонение от цилиндричности обработанной поверхности 0,5 - 2 мкм, отклонение от перпендикулярности торцовой поверхности к оси цилиндрической поверхности 1 - 3 мкм и шероховатость поверхности Ra = 0,040 -=- 0,020 мкм при обработке стальных цапф деталей приборов и Ra = 0,63 0,32 мкм при обработке заготовок из титановых сплавов. Одновременную доводку цилиндрической и торцовой поверхностей цапф приборов осуществляют диском на цапфодоводочных станках (рис. 14,й и б) или на токарных станках классов В и С, у которых шпиндель смонтирован на подшипниках скольжения. Твердосплавный диск 1 закрепляется в шпинделе качающегося рычага 2. Заготовка 3 получает вращательное движение со скоростью v,.- 10+50 м/мин и может перемещаться в осевом направлении. Опорой для заготовки служит люнет 4. Инструменты (твердосплавные диски) изготовляют из твердых сплавов марок ВКб-М, ВК8-М и ВКЮ. На универсально-заточном станке на цилиндрическую поверхность А и торцовую поверхность Б диска наносят заточкой мелкие риски (шероховатость рабочей поверхности инструмента Ra - 1,25 + 0,63 мкм; риски наклонены под углом Ю-25° к оси диска). Инструмент - чашечный алмазный круг зернистостью 50/40. Стойкость твердосплавного диска определяется временем работы ДО появления на его рабочей поверхности наволакивания металла, что е А 1 1 А б С    Рис. 14. Схемы доводки цилиндрических и торцовых поверхностей (fl) цапф твердосплавными дисками с расположением осей шпинделей заготовки и твердосплавного диска: а и б - параллельным; в - взаимно перпендикулярным; г - взаимно наклонным увеличивает шероховатость обработанной поверхности и вызывает вибрации. Скорость вращения твердосплавного диска = 80+120 м/мин (зависит от обрабатываемого материала). При расположении оси шпинделя твердосплавного диска параллельно оси заготовки (рис. 14,6) на торцовую поверхность Б диска наносят более мелкие риски, чем на цилиндрическую поверхность А.-Условия работы поверхностей А ч Б диска различны: в процессе доводки цилиндрическая поверхность диска соприкасается с цилиндрической поверхностью заготовки по узкой площадке, а контакт торцовых поверхностей диска и заготовки осуществляется по площади С сегмента, что приводит к большему съему материала с торца заготовки, чем с цилиндрической поверхности. |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |