|

|

|

|

|

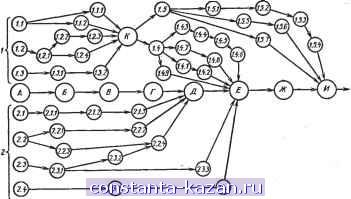

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 [ 292 ] 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 Для улавливания капель электролита вытяжные устройства снабжают улавливателями-конденсаторами. Рекомендуется применять коррозионно-стойкие вентиляторы типа Ц4-76 № 2,5; 3,4 и 5 из полимерных материалов. При проектировании технологических процессов электрохимической обработки: 1) определяют целесообразность применения ЭХО; 2) отрабатывают конструкцию обрабатываемой детали на технологичность с учетом особенностей процесса; 3) выбирают электролит (определяют химический состав, концентрацию и температуру электролита); 4) определяют основные параметры процесса (скорость подачи ЭИ, напряжение на электродах, межэлектродный зазор, давление и расход электролита) и точность изготовления детали; 5) выбирают материал ЭИ, способ подачи электролита в МЭП; рассчитывают и проектируют рабочую часть инструмента, способы изготовления его и нанесения изоляционных покрытий на нерабочие части; 6) проектируют необходимые приспособления; 7) проверяют и корректируют технологические параметры процесса; 8) разрабатывают операции электрохимического изменения поверхностей; 9) контролируют основные параметры обработанных поверхностей; 10) осуществляют антикоррозийное покрытие деталей. При определении целесообразности применения ЭХО следует учитывать, что сложность изготовления и корректировки ЭИ, высокая стоимость оборудования и другие факторы во многих случаях делают нерентабельным процесс, особенно при обработке простых деталей и малой серийности. Рекомендуется применять ЭХО: для изготовления деталей из материалов, обработка которых обычными способами затруднена или невозможна; при формообразовании сложных поверхностей: для изготовления термообработанных или нежестких деталей, узких каналов, малых отверстий значительной глубины (до 400 мм); для снятия заусенцев и маркировки деталей. Для обеспечения заданной точности и качества поверхности при ЭХО важными являются правильный выбор заготовок и соответствующая их подготовка. Подготовка заключается в том, что на заготовке должны быть предусмотрены установочные и измерительные базы, места для токоподвода от источника питания с шероховатостью не более Ra = 0,4 мкм. Поверхности заготовки должны быть очищены от загрязнений (масляных пятен, окисных пленок), окалины, а необрабатываемые участки при условиях попадания на них электролита защищены от растравливания. При установке и закреплении заготовок в приспособлениях необходимо обеспечить высокое качество переходных контактов с целью снижения электрического сопротивления, особенно при работе с большой силой тока. Некачественный контакт может вызвать снижение мощности, оплавление элементов оснастки, плохо прилегающих друг к другу, и попадание электролита в зону контакта. Антикоррозионную обработку деталей после ЭХО проводят в целях предотвращения коррозии. Последовательность обработки деталей ГЛАВ.\ 19 ! ОБРАБОТКА НА СТАНКАХ С ЧПУ Наиболее широкое применение в промышленности получили токарные, фрезерные и многоцелевые станки с ЧПУ. Технические характеристики этих станков и используемых в них устройств программного управления приведены в табл 1 - 7. На рис. 1 показаны последовательность мероприятий по непосредственному внедрению станка с ЧПУ (поз. А, Б, К), а также последовательность и взаимные связи мероприятий по технологической подготовке внедрения (поз. /./ - 1.3) и подготовке производства в цехе (поз. 2.1 - 2.4). . Основные этапы подготовки процесса обработки иа станке с ЧТО'. Подготовка процесса обработки состоит из следующих основных этапов: из штамповых сталей включает: декапирование в разбавленном растворе соляной кислоты (30-50 г/л); промывку водой; обработку в растворе хромпика (50 г/л); промывку водой; обдувку сжатым воздухом до полного высыхания; смазывание минеральным маслом с ингибитором коррозии. На электрохимическую обработку штампов, пресс-форм и литейных форм в непрерывном и импульсно-циклическом режимах в условиях серийного производства Министерством станкоинструментальной промышленности разработан РТМ 2П0О-1-78, в котором представ.т1е-ны типовые схемы процессов с примерами выбора и расчета режимов обработки. СПИСОК ЛИТЕР.АТУРЫ 1. Оборудование для размерной электрохимической обработки деталей машин/Под ред. Ф. В. Седыкина. М.: Машиностроение, 1980. 277 с. Z Основы теории и практики электрохимической обработки металлов и сплавов/М. В. Щербак, М. А. Толстая, А. П. Анисимов, В. X. Постаногов. М.: Машиностроение, 1981. 263 с. 3. Седыкии Ф. В. Размерная электрохимическая обработка деталей машин. М.: Машиностроение, 1976. 302 с 4. Справочник технолога-приборостроителя. Т. 1/Под ред. П. В. Сыроватченко. М.: Машиностроение, 1980. 606 с. 5. Электрофизические и электрохимические станки: Каталог. М.: НИИмаш, 1982. 127 с. 6. Электроэрозиоиная и электрохимическая обработка. Расчет, проектирование, изготовление и применение электродов-инструментов. Ч. 2. Э.чектрохимическая обработка/Под ред. А. Л. Лившица и А. Роша. М.: НИИмаш, 1980. 164 с.  Рис. 1. Схема внедрения станков с ЧПУ: j4 - решение о закупке станка с ЧПУ; В - оформление заказа; В - согласование заказа и закупка стайка; Г -получение стайка; Д - установка и подготовка станка к пуску; £ -пуск и опробование станка; Ж -устранение выявленных недостатков и неисправностей; 1? - эксплуатация станка; /(г - обеспечение подготовки управляющих программ. 1.1 - обрабатываемые детали: 1.1.1 - подбор деталей для обраоотки на станках с ЧПУ; 7.7.2 -выбор детали для пробной обработки; 7.2 - способы подготовки управляющих программ: 7.2.7 - выбор системы автоматизации подготовки управляющих программ (САП); 7.2.2 - выбор ЭВМ и средств подготовки и контроля программ; 1.2.3 - оформление заказа и получение ЭВМ и средств подготовки и контроля программ; 1.2.4 - получение математического обеспечения САП; 1.3 - технологи-программисты; 13.1 - подбор технологов-программистов; 1.3.2 - обучение технологов-программистов; 1.4 - подготовка пробной обработки детали для контроля работоспособности станка- 7.4.7 - разработка тестовых программ 7.2 - контрольная отработка тестовых программ; 7.#.3- разработка технологического процесса пробной обработки детали; 1.4.4 - подготовка оснастки для пробной обработки детали; 1.4.5 - подбор инструментов; 1.4.6 - контроль и настройка инструментов; 1.4.7 - расчет управляющей программы; 1.4.8 - контроль и исправление управляющей программы; 1.4.9 - внесение изменений в техническую документацию с учетом обработки детали на станке с ЧПУ; 15 - подготовка обработки деталей серийного производства: 7.5.7 - разработка технологических процессов обработки деталей; 7.5.2 - подготовка оснастки для обработки деталей серийного производства; 7.5.3 - подбор инструментов; 1.5.4 - контроль и настройка инструментов; 1.5.5 - расчет управляющих программ; 7.5.6 - контроль и исправление управляющих программ; 1.5.7 - разработка новых форм технической документации для деталей серийного производства с учетом их обработки иа станках с ЧПУ и действующих ГОСТов; 2.1 - станок и дополнительное оборудование: 2.7.7 - выбор места для установки станка и дополнительного оборудования - промышленного робота, устройства для настройки инструментов, координатно-измерительной машины и др.: 2.7.2 - разработка и утверждение планировки; 2.1.3 - проектирование и подготовка фундамента; 2.2 - рабочие-станочники: 2.2.7 -подбор мастеров и рабочих-станочников: 2.2.2 - обучение мастеров и рабочих-станочников; 2.2.3-подбор наладчиков; 2.2.4 - обучение наладчиков; |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |