|

|

|

|

|

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 [ 305 ] 306 307 308 309 310 311 312 313 314 315 316 317 318 319

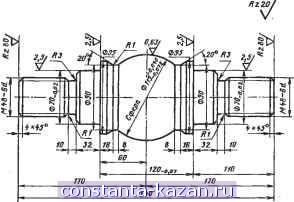

Системы с подачей 999 мм/мин; ФРО - указание, что центр фрезы должен двигаться непосредственно по линии, движение в точку ТК4; - KZ01 - отмена коррекции по оси Z; Z/471 - перемещение по оси Z (мм); перемещение центра фрезы в тотау TKI;.конец первого участка процедуры KyL В строках 19 и 20 задан второй участок процедуры НУ2; ...; КУ2; как обработка первого участка ОБУ1, но выполняемая с заменой величин коррекций по оси Z, заменой расстояния от- центра фрезы до обрабатываемого контура Р/11 * Р/8; и величины подачи S/40* S/80; Дано указание В/1 - выполнить обработку один раз. в строках 21 и 22 задано выполнение процедуры в целом: НШ - начало процедуры, СМН01 - смена инструмента 01 (установка инструмента 01, который первым вступает в работу), ОБУ1; В/1;-обработать первый участок один раз (первый рабочий ход), СМ02 - смена инструмента 02, ОБУ2; В/1 - обработать второй участок один раз (второй рабочий ход), КП1 - конец процедуры. Пример разработки операций технологического процесса обработки опоры траверсы (рис. 12) на токарном станке с ЧПУ мод. 16К20ФЗ (см. табл. 1). Используемые модели устройств ЧПУ: Н22, Электроника НЦ-31 , 2Р22 или Синумерик 7Т (см. табл. 4).  Материал-сталь 5; тс З6...за Рис. 12. Опора траверсы Технологический анализ чертежа детали, проведенный на первом этапе подготовки процесса обработки на станке с ЧПУ, дает сие-дующие результаты: опора траверсы является ответственньп^! элементом конструкции, работающим в сложных условиях; она имеет сложную форму и средние размеры; деталь имеет типовые участки цижшдрических и сферической поверхностей, резьбовые участки, канавки, торцовые поверхности и фаски, которые расположены симметрично относительно nonepe4H(jj4 оси детали; наиболее высокие требования по точности и шероховатости iro-верхности предъявляются к сферическому участку;  Рис. 13. Варианты получения заготовки: а - ковкой; б - штамповкой для контроля диаметров, длин, формы и шероховатости поверхности участков детали целесообразно применять микрометр, штангенциркуль, калибры, шаблоны и эталоны шероховатости поверхности; заготовку из стали 45 можно получить (в зависимости от производственных условий) из прутка, или свободной ковкой, или штамповкой. В первых двух случаях, более характерных для мспкосерийного производства, отрезок прутка или поковку целесообразно предварительно обработать со стороны торцов до размеров, указанных на рис. 13, а, и зацентровать. В условиях средне- и крупносерийного производства заготовку для данной детали целесообразно получать штамповкой, которая обеспечит более экономичный расход металла. Однако в этом случае для более надежного базирования и закрепления заготовки целесообразно, кроме предварительной обработки торцов и зацентровки, предварительно обработать базовый цилиндрический участок диаметром 51 мм (рис. 13,6) с одной из сторон заготовки. Для базирования и закрепления заготовки в данном случае не требуется применения специальных базовых элементов или приспособлений. В процессе разработки технологического процесса установлено: 1. Обработку опоры траверсы целесообразно проводить в три установки. 2. Заготовку целесообразно устанавливать в трех1сулачковом са.мо-центрирующем патроне с упором в торец и поджимом вращающимся центром (табл. 13, п. 5). 3. Заготовку обрабатывают в такой последовательности: при первой установке - предварительная обработка поверхностей со стороны первого торца; при второй установке - предварительная и окончательная обработка поверх1Юстей со стороны второго торца; при третьей установке - окончательная обработка поверхностей со стороны первого торца. Необходимость в перестановках заготовки и разделение обработки на предварительную и окончательную определяют в данном случае разбивку технологического процесса на четыре операвдш -05, 10, 15 и 20 (рис. 14); 4. Последовательность выполнения обработки на операциях 05 и 10 одинакова (см. рис. 14), сначала обрабатывают цтиндрические участки диаметрами 49, 71 и 96 мм, многопроходную обработку строят в этом случае с применением рабочей подачи в продольном направлении и с использованием подрезного резца. Это обеспечивает наименьший отжим заготовки в процессе обработки. Затем канавочным резцом шириной 4 мм обрабатьшают канавку шириной 8 мм для обеспечения подхода контурного резца при обработке сферического участка. Операции 05 и 10 завершаются предварительной обработкой сферического участка диаметром 116 мм. Обработку целесообразно вести контурным резцом с (pi = 90 °. На опера- |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |