|

|

|

|

|

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 [ 315 ] 316 317 318 319 р - напряжения сжатия на контактной поверхности, Па: где - максимальный натяг, м; у = 1,2(Rz, + Rzz) x 5{Rai + R02); Rzi и Rz2 - высота неровностей сопрягаемых поверхностей соответственно охватьшаемой и охватьшаюпцей деталей, м; Rai и Roz - средние арифметические отклонения профилей сопрягаемых поверхностей соответственно охватываемой и охватывающей деталей, м; £( и £2 ~ модули упругости материала соответственно охватьшаемой и охватывающей деталей. Па; где do - диаметр центрального отверстия охватываемой детали (вала), м; D - наружный диаметр охватьшающей детали (втулки), м; Hi и Ц2 - коэффициенты Пуассона материалов охватываемой и охватьшающей деталей. Значения Cj и С2 с учетом коэффициентов Пуассона ц, и Ц2 приведены в табл. 5. Сила распрессовки превышает силу запрессовки на 10-15%. На эти силы значительно влияет угол фаски запрессовываемой детали - наименьшие силы получаются при угле фаски ijf = 10°. При увеличении угла фаски силы запрессовки возрастают, а силы распрессовки уменьшаются. Для уменьшения силы запрессовки и повышения прочности соединения применяют смазочный материал (растительное или индустриальное масло). Скорость запрессовки не превышает 5-7 м/с. Наибольшая прочность получается при малых скоростях (до 3 м/с). При запрессовке с вибрационно-импульсным воздействием по сравнению с обычным способом запрессовки прочность соединения увеличивается, особенно при большой шероховатости поверхностей сопряжения. В качестве оборудования для запрессовки и распрессовки применяют прессы (табл. 6). Мощность прессов выбирают по силе распрессовки с коэффициентом запаса 1,5-2,0. Для правильного направления деталей при запрессовке применяют приспособления, исполнение которых зависит от конструкции собираемой сборочной единицы. Некоторые схемы запрессовки приведены на рис. 3. При сборке прессовых соединений с гарантированным натягом наружный диаметр охватьшающей детали увеличивается, а внутренний диаметр охватываемой детали уменьшается. Увеличение наружного диаметра охватывающей детали Хр и уменьшение внутреннего диаметра охватываемой детали определяют по формулам - ... . 2pdD . . 2pd4 , . ~ £2 {D - d) ~ Ed -dl)- 5. Коэффициенты cj и -для Си а d -р-ДЛЯ Cj. Сталь Чугун Сталь Чугун 0,00 0,10 0,20 0,30 0,40 0,45 0,50 0,55 0,60 0,65 0,70 0,75 0,80 0,85 0,90 0,95 0,70 0,72 0,78 0,89 1,08 1,21 1,37 1,57 1,83 2,17 2,62 3,28 4,25 5,98 9,23 18,70 0,67 0,69 0,75 0,86 1,05 1,18 1,34 1,54 1,80 2,14 2,59 3,25 4,22 5,95 9,20 18,67 0,75 0,77 0,83 0,94 1,13 1,26 1,42 1,62 1,88 2,22 2,67 3,33 4,30 6,03 9,28 18,75 1,30 1,32 1,38 1,49 1,68 1,81 1,95 2,17 2,43 2,77 3,22 3,84 4,85 6,58 9,83 19,30 1,33 1,35 1,41 1,52 1,71 1,84 2,00 2,20 2,46 2,80 3,25 3,87 4,88 6,61 9,86 19,33 1,25 1,27 1,33 1,44 1,63 1,76 1,92 2,12 2,38 2,72 3,17 3,79 4,80 6,53 9,78 19,25 Примечание. Если охватываемая деталь выполнена в виде сплошного вала, принимают = 0, = 0. Если охватьшающая деталь вьшолнена в виде а плиты, корпуса, принимают -- = 0. 6. Прессы для сборки прессовых соединений Требуемая сила запрессовки, кН

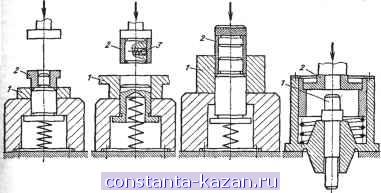

Рис. 3. Схемы запрессовки деталей: / - охватывающая деталь; 2 - охватываемая деталь: i - шарик Качество прессовых соединений с натягом контролируют по силе запрессовки. При сборке ответственных соединений снимают диаграмму изменения силы запрессовки. Для механического способа запрессовки характерны недостатки: 1) невозможность использования эффективных антикоррозионных покрытий; 2) значительное рассеяние силы запрессовки и распрессовки; 3) возможность повреждения сопрягаемых поверхностей. Преимущество - высокая производительность. Прессовый способ сборки осуществляют путем нагнетания масла в зону соединения (рис. 4). Давление масла должно превышать среднее контактное давление на сопрягаемьгх поверхностях. При этом сборка соединения происходит с силами в 10-15 раз меньше, чем при механической запрессовке [3]. Для равномерного распределения масла на сопрягаемых поверхностях в охватывающей или охватываемой детали делают кольцевую маслораспределительную канавку. С целью предотвращения коррозии сопрягаемых поверхностей нужно применять очищенные нейтральные сорта масла. Сборку с помощью температурных деформаций осуществляют нагревом охватывающей детали, охлаждением охватываемой детали и Комбинированным способом (охлаждением охватываемой и нагревом охватывающей). Температура нагрева охватывающей детали |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |