|

|

|

|

|

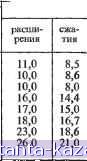

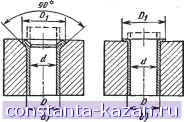

Главная -> Правка абразивного инструмента 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 [ 316 ] 317 318 319 где - необходимый зазор при сборке, мм; Scg принимают равным S i при посадке H/g; сх - коэффициент линейного расширения при нагреве (табл. 7); tc6 - температура в сборочном помещении, С; d - диаметр поверхности сопряжения, мм. Для компенсации охлаждения детали во время переноса детали из нагревающего устройства на сборочную позицию найденное значение t увеличивают на 20 - 30%. Температура нагрева не выше 400 °С. Прочность соединения значительно больше, чем при механическом способе сборки. 7. Коэффициенты линейного расширения и сжатия а, 1°Сх10в Материал  Сталь углеродистая и низколегированная Серый чугун Ковкий чугун Медь Бронза оловяиистая Латунь Алюминиевые сплавы Магниевые сплавы Нагрев деталей осуществляют в кипящей воде (1н<100°С), в масляных ваннах (110-130 °Q, индукционньил методом, в камерных электропечах, с помощью горелок и т. п. Более равномерный нагрев достигается в жидкостной среде. Для нагрева крупногабаритных охватывающих деталей используют переносные электроспирали, устанавливаемые в отверстие детали. При некачественном нагреве могут появиться окалина, коробление, измениться структура материала. . Температура охлаждения охватываемой детали to к fc6- где а - коэффициент линейного сжатия при охлаждении (табл. 7). Температура охлаждения охватываемой детали может колебаться от нескольких десятков градусов до температуры кипения жидкого азота (-196°С). Для получения температуры до - 70°С используют холодильное оборудование. Температуру ниже -70 С можно создать в специальных холодильных установках с готовыми хладоносителями, получаемьти со стороны. На практике применяют такие хладоносители: сухой лед (температура испарения - 79°С), сухой лед со спиртом (температура испарения около -100°С), жидкий азот (температура испарения - 196°Q. , Масло  Рис. 4. Схема сборки цилиндри- Рис. 5. Схемы осадки {а) и ческого соединения путем нагие- отбортовки (б) труб тания масла: 1 - уплотнительные кольца При использовании холода сохраняются исходная структура и физико-механические свойства материала соединяемых деталей, получаются меньшие деформации, а время охлаждения охватываемой детали (особенно тонкостенной) меньше чем время нагрева охватывающей. В связи с этим тонкостенные втулки целесообразно устанавливать в массивные корпуса. Однако данный способ может быть использован только для соединений с относительно небольшими натягами. Примерные значения натягов, при которых целесообразно использовать способ охлаждения охватьшаемой детали, следующие. Диаметр охватываемой поверхности, мм ... . 30 -40 40 - 60 60-100 100-150 150- 200 Натяг, мкм...... 27-10 33-15 53-20 80-25 125-50 Комбинированное соединение используют в тех случаях, когда нужно получить большие натяги. Когда охватывающая и охватываемая детали изготовлены из различных материалов, имеющих неодинаковые механические и физические свойства, температура нагрева (или охлаждения) сопряженных деталей при сборке или в процессе эксплуатации ие должна превышать d{ai - г) где p - меньшее из допустимых контактных давлений (pi и рг) на сопрягаемых поверхностях охватываемой и охватьшающей деталей: р, = 0,58 Р2 = 0,58а^ CTjj и G. - Пределы текучести материалов охватываемой и охватывающей деталей; коэффициенты ci и Сг определяют по формулам, приведенным на стр. 947, или подбирают из табл. 5; iV -расчетный натяг; и aj - коэффициенты линейного расширения материалов охватьгеаемой и охватывающей деталей; - температура окружающей среды; остальные обозначения те же, что в приведенных выше формулах. Для разборки прессовых соединений применяют различные сьемни-ки, прессы, пневматические, гидравлические и пневмогидравлические приспособления. С целью уменьшения силы распрессовки и износа контактных поверхностей деталей применяют гидропрессовый способ разборки. Вальцованные и завальцованные соединения применяют для плотного и герметичного соединения деталей. Для этого используют вальцевание, отбортовку, раздачу, осадку, формовку и обжатие. Развальцовку осуществляют на сверлильных и специальных станках, а также вручную. В качестве инструмента применяют пуансоны различной формы, роликовые и шариковые вальцовки. Скорость вальцевания 15-20 м/мин. Для получения особо плотного соединения применяют планетарные вальцовки. Трубки небольшого диаметра развальцовывают на конус или отбортовывают осадкой или обкаткой конусным пуансоном. Усилие осадки (Н) Р =fc В^а ° ° 4 D где ко - коэффициент (равный 4,5 для медных трубок; 5,5 для стальных); Dud - соответственно наружный и внутренний диаметры трубки (рис. 5), м; Dj - диаметр развальцованного торца трубки, м; От - предел текучести материала трубки. Па. Развальцовку осадкой вьшолняют на пневматических установках. Усилие отбортовки (Н) отб - отб р *т где отб - коэффициент (равный 5,7 для медных трубок; 7,8 - для стальных); степень деформации конца трубки DilD= 1,25 ч-1,8. Когда нужно получить иеподвижное соединение втулки с корпусом, применяют раскатку. При этом втулку запрессовьгеают с небольшим натягом и раздают роликами до требуемого размера. Припуск на раскатку 0,04-0,06 мм (для втулок диаметром 50 мм); частота вращения роликов 90-120 об/мин. |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |