|

|

|

|

|

Главная -> Гидравлические машины: турбины и насосы 1 2 3 4 5 6 7 8 9 [ 10 ] 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 либо отсекателя струи (рис. 2-33, б) и устанавливается непосредственно за соплом. Отклонитель струи меняет направление всей струи, отсекатель может изменять направление части или всей струи в зависимости от его хода. Устройство действует следующим образом. Когда требуется очень быстро уменьшить мощность, развиваемую турбиной, подается импульс на сервомотор, управляющий дефлектором, н он быстро (за 2-3 с) смещается, что и, приводит к требуемому уменьшению мощности. Расход при этом сохраняется. Одновременно подается импульс на закрытие иглы, ио она движется медленно и соответственно медленно изменяется пропускаемый расход, что исключает возникновение большого гидравлического удара (время полного хода иглы на закрытие 20-40 с). По мере закрытия иглы дефлектор выводится из струи и система приводится в положение нормальной работы. Создание ковшовых турбин связано с целым рядом специфических трудностей. Одной из них является конструкция рабочего колеса и, в частности, система крепления лопастей. Проще изготовить каждую лопасть отдельно, а затем укрепить их на диске-ступице. Однако лопасти у ковшовых турбин работают в очень тяжелых условиях. В отличие от реактивных турбин, у которых нагрузка, воспринимаемая лопастями рабочего колеса, от потока в процессе вращения практически не меняется, в ковшовых турбинах лопасть нагружается максимальной силой от давления воды только тогда, когда она проходит через струю, а затем нагрузка снимается. Таким образом лопасти работают в условиях переменной нагрузки, которая вызывает усталостные явления в металле и способствует расшатыванию, расслаблению креплений. Имеется много различных разъемных креплений лопастей с помощью болтов, шпилек, клиньев, зажимных колец и других приспособлений.  Рис. 2-34. Рабочее колесо ковшовой турбины. В последнее время стали применять неразъемные цельнолитые и сварнолитые рабочие колеса, чему способствовал прогресс в технике отливки и сварки легированных сталей. В качестве примера на рис. 2-34 показано цельнолитое рабочее колесо ковшовой турбины диаметром 2,69 м. Иногда отливают вместе группу лопастей и тогда собирают обод колеса из трех - шести частей. Конструктивные формы ковшовых турбин в значительной степени зависят от общего числа сопл, т. е. rppiaoiliP.I Ji!llb;f

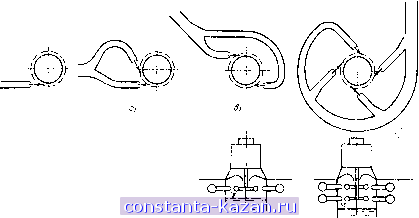

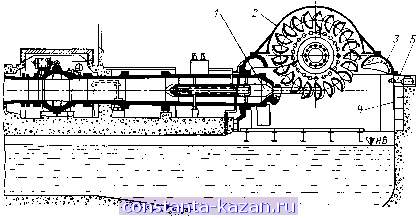

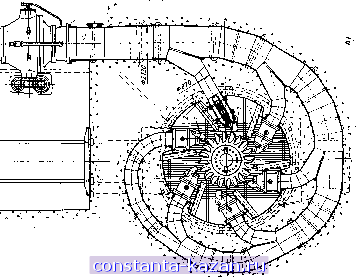

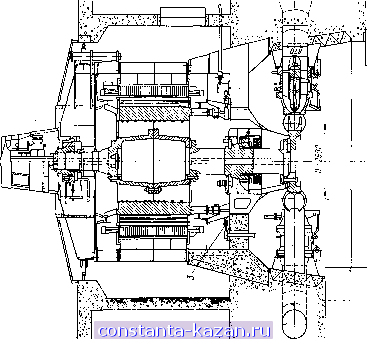

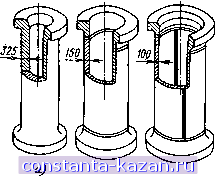

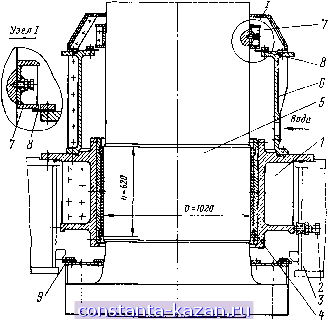

А в В Рис. 2-35. Конструктивные схемы ковшовых турбин. от числа действующих струй: увеличение их числа приводит к сокращению размеров турбины и повышению частоты вращения, что особо важно для мощных турбин. Наиболее распространенные конструктивные схемы ковшовых турбин показаны на рис. 2-35. По положению вала все турбины делятся на две группы: горизонтальные и вертикальные. Возможен подвод различного числа струй на рабочее колесо. В горизонтальных турбинах используются схемы с одной струей (а) и с двумя струями (б), которая требует специальной формы разветвления. В вертикальных турбинах, применяя охватывающий (спиральный) водовод, легко осуществить различное число отводов и струй, например две (б), четыре (г), шесть, а иногда и нечетное их число. Турбина может иметь одно или два рабочих колеса. В горизонтальных агрегатах турбины с одним (Л) и с двумя (Б) рабочими колесами используются часто. В вертикальных агрегатах, как правило, используется турбина с одним рабочим колесом (В), но возможна установка и двух рабочих колес {Г). В СССР имеется мало ГЭС с ковшовыми турбинами, поэтому и производство этих турбин ограничено. Наиболее крупными являются созданные ЛМЗ для Татевской ГЭС вертикальные, шести-сопловые, рассчитанные на диапазон напоров 576-538 м ковшовые турбины мощностью 54,6 МВт, частотой вращения 500 об/мин. На рис. 2-36 показана горизонтальная ковшовая турбина ГЭС Чимего (Италия) мощностью ПО МВт (напор 721 м, = 3,5 м, п = 300 об/мин, 4 = 0,31 м, имеет два рабочих колеса). Здесь об-  Рис. 2-36. Ковшовая турбина ГЭС Чимего. ращает на себя внимание прямой подвод воды к соплу и применение капсульного механизма привода регулирующей иглы 1 с размещением сервомотора иглы внутри капсулы, обтекаемой водой. Такая конструкция позволяет снизить потери в подводе, а главное повысить плотность и устойчивость струи, что способствует увеличению к. п. д. турбины. Капсульный привод регулирующих игл сейчас получил широкое распространение. Он применен и в турбинах Татевской ГЭС. Турбина ГЭС Чимего имеет кожух 2, закрывающий рабочее колесо. Отражатель 3 препятствует захвату воды и забросу ее в верхнюю часть, что создает дополнительные потери. Против каждого сопла находится мощный стальной щит 4, который воспринимает на себя удар струи при действии дефлектора. Чтобы при необходимости ускорить остановку турбины, предусмотрено небольшое тормозное сопло 5, в которое может подаваться вода из трубопровода. На рис. 2-37 показан современный вертикальный агрегат, установленный на ГЭС Сестримо (Болгария) с ковшовой турбиной, из-   готовленной заводом ЧКД-Бланско (ЧССР). Это шестисопловая турбина мощностью 135,8 МВт, работающая в диапазоне напоров 501-539 м, имеющая цельнолитое рабочее колесо Di = 2,69 м, п = 333,3 об/мин, с капсульным приводом регулирующих игл. Здесь: / - дефлекторы - отклонители струи и 2 - щиты, воспринимающие удар струи. Управление дефлекторами осуществляется сервомотором с помощью валов, рычагов и тяг 3. Следует обратить внимание на довольно большие габариты в плане подводящего распределительного водовода, причем максимальная скорость в нем до капсулей составляет около 8 м/с. 2-8. ВАЛЫ и подшипники Вал турбины вертикального агрегата воспринимает нагрузку в виде крутящего момента, передаваемого от рабочего колеса ротору генератора, и в виде осевых сил, определяемых весом вращающихся частей (рабочее колесо, сам вал) и гидродинамическими осевыми усилиями на рабочее колесо от потока воды. Таким образом вал в основном работает на кручение и растяжение. В горизонтальных агрегатах вал дополнительно воспринимает и нагрузку от изгибающего момента. Валы могут быть составными: тогда вал турбины и вал генератора жестко соединяются фланцем (см. рис. 2-1, а и б), а в случае большой длины и дополнительными промежуточными вставками (см. рис. 2-31). В некоторых случаях агрегат имеет единый вал, как на рис. 2-2, в, что способствует уменьшению общей высоты агрегата. Валы турбин всегда делают полыми. Изготавливаются валы либо цельноковаными вместе с фланцами (рис. 2-38, а), либо свар-но-литыми (рис. 2-38, б) - цилиндрическая часть вала осуществляется в виде поковки из отливки, а литые или кованые фланцы привариваются к цилиндрической части; либо цельносварными (рис. 2-38, в) - основная часть вала сваривается из двух полуцилиндров ( корыт ), изготовленных из толстых листов проката путем изгиба,*а затем к ней привариваются фланцы. Наибольшее распространение получили первые два способа, но цельнокованые валы применяются при сравнительно небольших диаметрах (менее 1400 мм).  Рис. 2-38. Конструкции валов. Ориентировочно внешний диаметр вала D, мм, вертикальных агрегатов можно определить по формуле N \0.35 Z) = (105115) (2-6) где - максимальная мощность турбины, кВт; п - частота вращения, об/мин. Имеется нормализованный ряд диаметров валов Z)b, которые от 600 до 1000 мм идут через 50 мм, а для больших значений через 100 мм.  Рис. 2-39. Подшипник с резиновым вкладышем и водяной смазкой. Подшипники турбин входят в состав единой системы опор вращающихся частей агрегата. В вертикальных агрегатах подшипник турбины направляющий (см. рис. 2-2) и воспринимаемые им радиальные нагрузки могут вызываться несимметрией потока в пределах рабочего колеса, а также неидеальной балансировкой вращающихся частей. С целью уменьшения консольной части вала подшипник турбины стремятся приблизить к рабочему колесу. Направляющий подшипник является ответственным элементом турбины, и обеспечение надежной его работы представляет важный фактор для бесперебойной эксплуатации агрегата. |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |