|

|

|

|

|

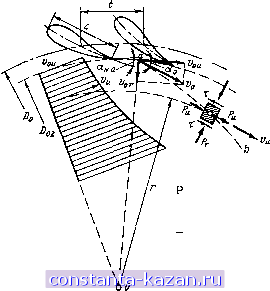

Главная -> Гидравлические машины: турбины и насосы 1 2 3 4 5 6 7 8 9 10 [ 11 ] 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 В турбинах применяют два вида подшипников: с масдяной и водяной смазкой. Наибольшее распространение в СССР получили подшипники с водяной смазкой, в которых рабочей парой являются сталь и резина. Такие подшипники показаны на рис. 2-5, 2-12, 2-26. Основными деталями подшипника с водяной смазкой (рис. 2-39) являются корпус подшипника 1, который центрируется распорными болтами 2 и крепится в крышке турбины 3, и вкладыши 4, представляющие собой обрезиненные с помощью вулканизации изогнутые по окружности стальные пластины (сегменты). Толщина слоя резины около 20 мм, причем на ее поверхности, прилегающей к валу, делаются продольные канавки с целью обеспечения лучшего поступления воды в зазор между трущимися частями. В месте расположения подшипника вал защищают от коррозии рубашкой из нержавеющей стали 5. Подача воды к подшипнику производится по трубопроводу в верхнюю ванну 6, укрепленную на корпусе подшипника. Ответственной частью являются устройства уплотнения ванны. Здесь показано разработанное ХТГЗ и получившее распространение торцевое резиновое уплотнение (узел /), состоящее из насаженного на вал кольца 7, нижняя часть которого сделана из нержавеющей стали и гибкого резинового кольца 8, укрепленного на крышке ванны. За счет давления воды резиновое кольцо прижимается к стальному и уплотняет зазор. Кроме того, в нижней части предусматриваются еще и ремонтные уплотнения 9, которые запираются во время ремонта подшипника. Это уплотнение особо важно, когда турбина установлена с большим заглублением под уровень нижнего бьефа (см. рис. 2-4). Преимуществами подшипников с водяной смазкой являются их простота, отсутствие необходимости защищать их от попадания воды со стороны рабочего колеса турбины во время работы, их надежность и долговечность. Однако последнее обеспечивается только при непрерывной подаче смазочной воды с давлением не ниже 0,15-0,20 МПа (1,5-2 кгс/см*) и при условии отсутствия в воде абразивных частиц (содержание массы твердых частиц в воде, поступающей в подшипник, не должно превышать 0,1 г/л). Следует учитывать, что в подшипнике вода не только создает весьма малый коэффициент трения между валом и вкладышами (в зависимости от удельного давления и окружной скорости 0,05-0,005), но и служит для охлаждения, что особенно важно, поскольку резина имеет малую теплопроводность. Поэтому при прекращении подачи воды температура вкладышей очень быстро поднимается и они могут выходить из строя. Подшипник с жидкой масляной смазкой (самосмазывающийся) хорошо виден на рис. 2-30. Он состоит из корпуса 7, расположенного в ванне 8, закрепленного на крышке турбины, и залитых баббитом колодок-сегментов 9, которые опорными бблтами 10 при- жимаются к направляющему поясу вала 11 (баббит - сплав из олова, свинца, сурьмы, меди и других металлов, коэффициент трения пары сталь - баббит 0,01-0,005 при совершенной смазке). Ванна 8 заполнена маслом ( турбинное ), что обеспечивает надежную смазку. С целью поддержания температуры масла в допустимых пределах предусматриваются охладители в виде змеевиков, по которым протекает вода (на рисунке не показаны). Здесь чрезвычайно ответственным элементом является уплотнение 12, которое должно предотвращать попадание воды в подшипник. Подшипники с масляной смазкой применяются, когда трудно обеспечить подачу чистой воды для смазки, а также в других случаях, когда это обосновано условиями эксплуатации и конструкции турбины. 2-9. РАЗВИТИЕ КОНСТРУКЦИЙ ТУРБИНЫ Гидравлические двигатели, по всей видимости, были первыми механическими двигателями, изобретенными человеком. Это были различного вида водяные колеса - верхненаливные, средиеналивные, нижнебойные и другие, которые применялись очень долго, вплоть до середины XIX в., а кое-где работают и сейчас. Иногда эти машины-сооружения достигали удивительно больших размеров и развивали огромную по тому времени мощность. Например, средненаливное колесо Кренгольмской мануфактуры на Нарве имело диаметр 9,15 м, ширину 7,6 м и развивало мощность 450 л. с. Оно работало до 1874 г. Диаметр водяных колес, построенных К. Д. Фроловым в 1765- 1787 г. на заводах Урала и Алтая, достигал 16-19 м. Основным недо-статко.м этих машин являлась их громоздкость и тихоходность - число оборотов составляло 4-10 в мин. Гидравлические машины, действующие за счет реакции жидкости - гидротурбины, созданы сравнительно недавно. В 50-х годах XVIII в. Л. Эйлер, исследуя появившиеся в то время колеса Сегнера, разработал теоретические основы действия реактивных гидромашин, которые имеют большое значение и сейчас. Однако первые пригодные для практического использования турбины были созданы во Франции Фурнейроном в 1827-1834 гг., а в России Н. Е. Сафоновым в 1837 г. Это были центробежные турбины с неподвижными направляющими лопатками, в которых вода перемещалась от центра к периферии. Далее прогресс водяных турбин идет довольно быстро. В 1847-1849 гг. английский инженер Френсис, работавший в США, конструктивно усовершенствовал реактивную турбину, поместив направляющий аппарат так, что он охватывал рабочее колесо и поток двигался от периферии к центру (центростремительная турбина). Такая схема оказалась очень удобной и широко применяется до настоящего времени. Предложенная в 1880 г. первая ковшовая турбина была весьма примитивна, однако довольно быстро она была усовершенствована и приобрела близкие к современным формы. Но регулирование расхода с помощью иглы было запатентовано Доблем только в 1900 г. Процесс совершенствования турбин продолжается и в XX в. Наибольшее значение имело изобретение Виктора Каплана (Чехословакия), который в 1913 г. предложил систему поворотно-лопастной турбины с двойным регулированием, позволяющую улучшить энергетические показатели, и в 1917 г. получил на нее патент. Первая поворотно-лопастная турбина Каплана диаметром 0,6 м была пущена 26 марта 1919 г. на установке в Велме (напор 3 м). Значительные преимущества поворотно-лопастных турбин Каплана перед турбинами Френсиса, особенно при малых напбрах, способствовали быстрому их совершенствованию и широкому распространению. Для строительства низконапорных установок большое значение имело создание в 50-х годах капсульных агрегатов с осевыми турбинами. Первоначально в этой области много было сделано во Франции в связи с планами строительства крупных приливных электростанций (ПЭС). Капсульные агрегаты мощностью по 10 МВт установлены на ПЭС Ране. В последующие годы большие работы были проведены в СССР, в результате чего были созданы крупные капсульные агрегаты, установленные на Череповецкой, Киевской, Каневской и других ГЭС. ЛМЗ разработал и выпустил самые мощные в мире капсульные агрегаты по 40 МВт с турбинами диаметром 7,5 м. В 1950 г. проф. В. С. Квятковский (СССР) предложил использовать новый вид поворотно-лопастных турбин - диагональных, а в 1952 г. в Великобритании аналогичное предложение было сделано Дериазом. Эти турбины благодаря преимуществам двойного регулирования получают все большее распространение. Первая диагональная поворотно-лопастная гидромашина была пущена в 1957 г. па ГАЭС Адам-Бек в Канаде. Затем эти машины создаются и в других странах, особенно в Японии. В СССР ведутся интенсивные исследования диагональных турбин, которыми руководит проф. В. С. Квятковский. Конструктивные разработки выполнялись ЛМЗ. Первая опытная диагональная турбина была пущена на Бухтарминской ГЭС в 1965 г. (мощность 77 МВт, напор 61 м), а в 1975 г. на Зейской ГЭС введены в эксплуатацию самые мощные в мире диагональные турбины, созданные ЛМЗ. Начиная со второй половины XIX в. производство турбин быстро развивается. Создаются фирмы, которые выпускают турбины. Это Фойт в Австрии и Германии, ЭшерВисс и Шармн в Швейцарии, Рива в Италии, КМВ и Нохаб в Швеции, Аллис-Чалмерс в США, Хитачи и Ташиба в Японии, ЧКД-Бланско в ЧССР, Нэйрпик во Франции. В России производство турбин было весьма ограниченным (имелся завод Г. Пирвица) и лишь после Великой Октябрьской социалистической революции начала развиваться индустрия гидротурбиностроения. Сейчас советское гидротурбиностро-ение, ведущими предприятиями которого являются ЛМЗ имени ХХИ съезда КПСС и ХТГЗ имени С. М. Кирова, занимает передовое место в мире. направляющего аппарата должны обеспечивать полное закрытие турбины (см. рис. 2-14), то всегда L/> 1, обычно около 1,1. Таким образом, направляющий аппарат представляет собой достаточно густую решетку, у которой при выходе на диаметре Doa направление скоростей жидкости Vf, близко к направлению выходных кромок лопаток ао = н. а (рис. 3-1).   ис. 3-2. К определению циркуляции. Рис. 3-1. Поток, создаваемый направляющим аппаратом. ГЛАВА ТРЕТЬЯ ОСНОВЫ ТЕОРИИ РАБОЧЕГО ПРОЦЕССА ТУРБИН 3-1. ПОТОК, СОЗДАВАЕМЫЙ НАПРАВЛЯЮЩИМ АППАРАТОМ РЕАКТИВНЫХ ТУРБИН Во всех реактивных турбинах поступающий на рабочее колесо поток формируется направляющим аппаратом, представляющим собой круговую решетку профилей (лопаток), что хорошо видно на рис. 2-6 и 2-27. Характерными показателями круговой решетки является форма профилей и густота решетки. Профиль лопатки бывает симметричным (см. рис. 2-8), когда средняя линия профиля прямая, и несимметричной, когда средняя линия искривлена (рис. 3-1). Как видно из рис. 3-1, расстояние между смежными профилями по средним линиям t - шаг решетки, а длина хорды L -- длина профиля. Отношение L/t - показатель густоты решетки. Поскольку лопатки Для радиального направляющего аппарата, который применяется в большинстве реактивных турбин, при данном расходе Q средняя скорость (3-1) яоабо sin ао Эту скорость можно разложить на две взаимно перпендикулярные составляющие: радиальную vr, направленную по радиусу, Wo, = UoSinao, (3-Г) которая при данных размерах направляющего аппарата целиком определяется расходом Q = УдпОЬо, и окружную Uo , направленную по касательной, Uo = WoCosao- (3-ГО Наличие U(, указывает на то, что поток за направляющим аппаратом закручен относительно оси 0. Закрученность потока определяется так называемой циркуляцией Г, которая в общем случае выражается формулой r = Jucos {\dS)dS. s (3-2) Здесь 5 - замкнутый контур, проведенный внутри потока (рис. 3-2), и vdS - угол а между направлениями v и dS. Из формулы видно, что циркуляция Г измеряется в м^/с. Для осреднен-ного потока за направляющим аппаратом на выходном диаметре Dq циркуляция равна: Го = JtZoaWo cos о (3-2) Отсюда следует, что направляющий аппарат создает циркуляцию потока Гд. В пространстве между концами направляющих лопаток и входными кромками лопастей рабочего колеса (иногда его называют предколесное пространство) жидкость движется свободно, а траекторией частиц являются кривые а - b на рис. 3-1. Важно установить, как при этом изменяется скорость. Выделим на этой траектории элементарную массу т на радиусе г. Используем извест-нъш закон механики о моменте количества движения; для выделенной массы производная по времени от момента количества движения относительно некоторой оси равна сумме моментов всех внешних сил, действующих на эту массу относительно той же оси. Этот закон представляется формулой -i = 2Mo, (3-3) В которой т - масса жидкости вьщеленного объема; - окружная компонента скорости; г - радиус; 2 - сумма моментов внешних сил, действующих на выделенную массу, относительно оси 0. Рассмотрим на рис. 3-1 внешние силы. Давления, имеющие радиальное направление Р^я dP, момента относительно центра О не образуют. Давления на торцевые поверхности Р„ в условиях осредненного потока равны и также не дают момента относительно 0. Остаются касательные усилия т от трения жидкости, но из-за малости их можно не учитывать. В итоге получаем, что при свободном движении жидкости следует принять 2 = 0. а это значит, что =0 или mVur = const. at Отсюда вытекает чрезвычайно важная зависимость и„г = const, (3-4) определяющая условия свободного движения жидкости и называемая законом постоянства момента скорости. Зависимость (3-4) показывает, что по мере приближения к оси О окружная составляющая скорости возрастает и на радиусе г 0.5Ро, Т. е. эпюра и„ (г) представляет собой гиперболу (рис. 3-1). С учетом того, что Г = 2nrVu, из (3-4) вытекает условие постоянства циркуляции при свободном движении жидкости Г= Го = const. (3-4) Следовательно, в пространстве между направляющим аппаратом и рабочим колесом турбины циркуляция, созданная направляющим аппаратом, сохраняется. 3-2. КИНЕМАТИКА ПОТОКА В РАБОЧЕМ КОЛЕСЕ РЕАКТИВНЫХ ТУРБИН Преобразование энергии жидкости в механическую энергию на валу осуществляется в рабочем колесе за счет взаимодействия потока с лопастями рабочего колеса, представляющего собой вращающуюся решетку профилей. При исследовании движения жидкости в рабочем колесе это движение рассматривается как сложное, состоящее из двух движений: относительного и переносного. Относительное движение жидкости фиксируется наблюдателем , находящимся на рабочем колесе (картина относительного движения может быть получена на фотографии, если ее снять фотоаппаратом, вращающимся вместе с рабочим колесом). Переносное движение определяет движение самого рабочего колеса и его лопастей. В турбинах - это всегда вращение. Сумму относительного и переносного движений называют абсолютным движением. Если обозначить вектор скорости относительного движения W и скорости переносного движения и, то вектор абсолютной скорости V определится векторной суммой: v = u4-w. (3-5) Отсюда следует, что соотношения между v, и и w устанавливаются параллелограммом или треугольником скоростей. Рассмотрение конструкций турбин показывает, что формы рабочих колес разных видов турбин, а у одного вида для различных напоров, существенно изменяются. Поэтому необходимо установить некоторые общие принципы определения геометрических |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |