|

|

|

|

|

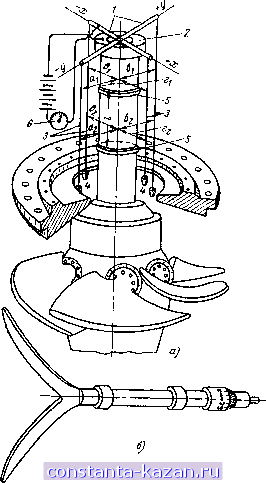

Главная -> Гидравлические машины: турбины и насосы 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 [ 30 ] 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 измТппи^АяГ' направляющий подшипник и механизмы привода лопаток направляющего аппарата. После окончания монтажных работ снимаются формуляры которые являются важным документом. необходимыГдля п^ишки  Рис. 8-8. Определение отклонения от вертикальности вала турбины. VMЪ турбины и агрегата в эксплуатацию. В частности, формуляры составляются на замеры зазоров рабочего колеса, в^,тикальности вала, торцевых зазоров и открытия направляющих лопаток при раз личном ходе штока сервомоторов, на угол установки лопастей рабочего колеса. После завершения монтажа турбины и агрегата проводятся пусковые испытания, в результате которых в течение 72 ч проверяется ее работоспособность и соответствие параметров основным гарантийным показателям. 8-3. ЭКСПЛУАТАЦИЯ ТУРБИН в задачу эксплуатации турбин входят наиболее эффективное их использование на гидроэлектростанции, техническое обслуживание их, проведение текущих и капитальных ремонтов с целью обеспечения высокой надежности и долговечности. Эффективность использования турбин в основном определяется требованием достижения максимального среднего к. п. д. станции (оптимальное распределение нагрузки между агрегатами), которое представляется в виде суммарных характеристик турбин (см. рис. 7-12). При составлении таких характеристик на гидроэлектростанциях рекомендуется вводить коррективы по данным натурных испытаний турбин. Это позволяет уточнить комбинаторные кривые поворотно-лопастных турбин, учесть отклонения характеристик отдельных турбин, а иногда и принять во внимание различие в гидравлических потерях в водоводах разных турбин станции (это может иметь место, еСли длина водоводов неодинакова нли имеются разветвления). Надежность является очень важным показателем турбии, причем это понятие включает целый ряд оценок. Наибольшее значение имеют следующие. Работоспособность - рабочее состояние турбины, соответствующее установленным техническим требованиям по мощности, уровню к. п. д., вибрациям, шуму, протечкам и другим показателям. Неисправность - потеря работоспособности, которая может выражаться либо в невозможности работы - полный отказ (например, вышел из строя направляющий подшипник, произошла поломка механизма поворота лопастей поворотно-лопастной турбины), либо в отклонении какого-нибудь показателя против допускаемого предела (например, снизился к. п. д., повысился уровень вибрации). В последнем случае работа турбины допустима, но она не может считаться исправной. Долговечность - время, в течение которого турбина сохраняет работоспособность для обусловленных технической документацией условий эксплуатации, обслуживания при соответствующих текущих и капитальных ремонтах. Вероятность безотказной работы - способность в заданном интервале времени работать с определенной вероятностью отсутствия неисправностей. Имеются различные количественные критерии надежности [5]. Для условий ГЭС широко используется так называемый к о э ф ф и- циент готовности /Сг, который для турбин определяется выражением 2раб г=-, (8-1) 2 (раб -Ь рем) где J раб - 2 (турб + комп  Рис. 8-9. Места кавитационных разрушений осевых турбин. Здесь турб, комп - время работы соответственно в турбинном и компенсаторном режиме; рез - время нахождейия в резерве (полная готовность к работе); рем - время нахождения турбины в ремонте (дополнительное время, затраченное на ремонт других частей агрегата, например, подпятника, не включается). Сумма принимается за достаточно длительное время Т, не менее года. Гидравлические турбины являются простыми в эксплуатации и весьма надежными машинами, и при благоприятных условиях их ко-фициент готовности составляет 0,96-0,97 и даже выше. Однако в отдельных случаях, особенно при повышенном кавитационном и абразивном износе, он может снижаться до 0,9 и ниже. Износ турбин вызывается кавитацией, абразивным воздействием взвешенных в воде наносов или комбинированным абразивным и кавитационным воздействиями. Осевые поворотно-лопастные турбины больше подвержены кавитационным разрушениям, которые, как видно из рис. 8-9, развиваются на тыльной ( вакуумной ) стороне лопастей рабочегб колеса, причем зона / у входной кромки вызывается местным отрывом потока при больших углах атаки. Наиболее развитой является зона 2 у выходной кромки с расширением к периферии. Интенсивному разрушению подвергается иногда камера рабочего колеса 3, в зоне ниже оси поворота лопастей, и торцевые поверхности пера лопасти (здесь проявляется так называемая щелевая кавитация). В радиально-осевых турбинах наибольшему кавитационному износу подвержена ( вакуумная ) часть лопастей рабочего колеса, расположенная ближе к выходной кромке, и внутренняя часть нижнего обода. Интенсивность кавитационного износа иногда весьма высока и достигает по глубине до 5-10 мм/год. Она зависит от свойств турбины, условий эксплуатации (режима работы, отметки нижнего бьефа и величины Hs, особенно опасно, когда Hs увеличивается сверх допустимых пределов) и от материала. Высокую кавитационную стойкость имеют аустенитные, нержавеющие малоуглеродистые, хромистые стали, получившие широкое применение для изготовления лопастей рабочих колес турбин (например, сталь 0Х12НД или более новая сталь 0ОХ12НЗД с содержанием 12-14% хрома и 1-3% никеля). Также изготавливаются лопасти из более дешевой углеродистой стали, например 20ГС;Л, с защитной облицовкой из нержавеющей стали 1Х18Н9Т (17-20% хрома, 8-11% никеля), наносимой дуговой наплавкой или сваркой методом взрыва. Значительный интерес представляет возможность защиты поверхностей от износа покрытием из неметаллических материалов с использованием эпоксидной смолы, резины, капрона и других покрытий. Особенно эффективно покрытие материалами, обладаю-цщми свойствами резины. Но серьезные трудности связаны еще с обеспечением достаточно надежного сцепления с металлом (адгезии) при простой технологии нанесения. Абразивное воздействие содержащихся в воде наносов, особенно кварцевых, вызывает чрезвычайно интенсивный износ турбин. Чаще с этим явлением приходится встречаться на деривационных ГЭС, сооружаемых на горных реках. Механизм абразивного износа конструкций, в том числе гидромашин, весьма сложен, и, несмотря на значительные исследования (например [29]), многие вопросы еще не решены. Согласно существующим представлениям абразивный износ является следствием ударов и царапанья частицами наносов обтекаемых поверхностей. Это позволяет выделить следующие факторы, которыми должна определяться интенсивность абразивного воздействия потока. Кинетическая энергия частиц наносов, движущихся относительно обтекаемого тела, н W где р„ и Л„ - плотность и диаметр частиц; w - относительная скорость. Число частиц данной крупности, попадающих на обтекаемую поверхность в единицу времени, EjSw где - относительное содержание частиц данной крупности в воде по объему; S - поверхность, подверженная износу. Абразивные свойства частиц наносов, зависящие от твердости (для стали опасны частицы твердостью выше 5 по шкале Мооса) и от их формы (окатанные или обломочные с острыми кромками), которые можно выразить коэффициентом абразив-ности Д'абр. По опытным данным В. Б. Дульнева для обломочного песка где - диаметр, мм. Форма обтекаемого элемента,- определяющая местную структуру потока (стержень круглого или прямоугольного сечения, криволинейная лопасть с определенным углом атаки и др.), учитывается коэффициентом формы /Сф. В итоге, относя интенсивность абразивного воздействия fggp на единицу площади изнашиваемой поверхности и представляя ее произведением рассмотренных факторов, получаем: (8-2) Здесь Ке - коэффициент пропорциональности. Поскольку все коэффициенты К и е - безразмерные величины, то fjgp по (8-2) измеряется в Вт/м^ Интересно, что в формулу определения абразивного воздействия fgp непосредственно не входит d, нр его влияние сказывается через К^ьр- В связи с этим общее абразивное воздействие должно определяться суммой, найденной для опасных фракций, к которым относят б( > 0,05-0,1 мм. Фактический абразивный износ, выражаемый потерей объема или массы материала Саф, кг, при данной интенсивности £абр зависит еще от площади 5, показателя абразивной изнашиваемости материала, определяемого удельной потерей объема Bgp, м /(с-Вт), плотности материала pj и времени t: абр = абр 5ВабрРмат- (8-3) Полученные соотношения показывают, что для абразивного износа решающее значение имеют содержание опасных фракций наносов в воде (мутность), относительная скорость и показатель абразивной изнашиваемости материала. Это указывает и пути снижения абразивного износа. Следует отметить, что действительные количественные отношения должны быть значительно более сложными, а изложенную концепцию и полученные формулы можно использовать для относительных оценок абразивного износа. В турбинах абразивному износу подвергаются направляющие лопатки (на рис. 8-10, а видна чешуйчатая поверхность), опорное кольцо (на рис. 8-10, б видны следы износа, причем четко выделяется углубление, выработанное в месте длительного- нахождения торца направляющей лопатки), рабочие колеса (на рис. 8-10, в показана обращенная к крышке поверхность верхнего обода рабочего колеса, изношенная наносами). Интенсивному абразивному износу подвержены рабочие колеса радиально-осевых турбин, особенно нижний обод, входные и выходные кромки лопастей, а также верхнее и нижнее уплотнения. Опасно попадание наносов в направляющий подшипник, так как это приводит к быстрому его износу. Износ турбин вызывает ухудшение их энергетических показателей, снижение к. п. д., иногда падение мощности, может приводить к усилению вибраций, шума, увеличению потерь воды при неработающей турбине за счет протечек через направляющий аппарат. Как видно из рис. 8-11, к. п. д. турбины снизился на 10-12%, но мощность сохранилась, так как возросла пропускная способность за счет укорочения выходных кромок, вызванного абразивным истиранием.   После капитального ремонта /пурбинь^ Изношенная турбина., через г года. S . Шт. Рис. 8-10. Абразивный износ деталей радиально-осевых турбин. Рис. 8-11. Влияние износа иа характеристику радиально-осевой турбины. |

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |