|

|

|

|

|

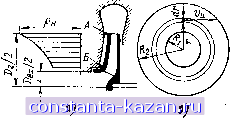

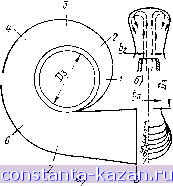

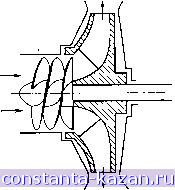

Главная -> Гидравлические машины: турбины и насосы 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 [ 39 ] 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 ности tis и изменяется в соответствии с рис. 10-8, а. Рабочие колеса осевых насосов обычно имеют отъемные лопасти, колеса центробежных насосов, как правило, цельнолитые (бронзовые, чугунные, стальные). Поскольку относительная скорость обтекания жидкостью рабочего колеса весьма велика, то с целью уменьшения гидравлических потерь и повышения к. п. д. они должны быть тщательно обработаны и иметь гладкую поверхность. Формы и размеры лопастей рабочего колеса определяется гидромеханическим расчетом и экспериментальной отработкой. Давление в полости между рабочим колесом и корпусом (рис. 11-17, а) оказывает существенное влияние на работу насоса. В точке А давление такое же, как в спирали, но по мере приближения к точке Б давление в полости будет падать за счет воздействия центробежных сил, вызываемых вращением жидкости в зазоре. Это вращение является следствием увлечения жидкости стенками рабочего колеса. Пусть на радиусе г (рис. 11-17, б) окружная скорость вращения жидкости y . Из механики известно, что при таком движении возникает центростремительное ускорение а, определяемое выражением  Рис. 11-17. Давление в зазоре между рабочим колесом и корпусом. (11-1) Если во вращающейся жидкости выделить кольцо радиусом г, то изменение давления dp на слое dr с учетом (H-l) будет равно: -p-fdr. (И-2; Здесь р - плотность жидкости. Интегрируя (11-2), можно найти перепад давления между двумя радиусами и R: Р2 -Pl=P -dr. (11-3) Из (11-3) видно, что перепад давления зависит от эпюры окружных скоростей о„ (г). Если принять, что жидкость вращается как твердое тело с постоянной угловой скоростью со- то § 11-8] Некоторые элементы конструкции лопастных насосов Подставляя о„ по (11-4) в (11-3), получаем перепад напора, вызываемый вращением жидкости: (11-5) Р2--Р1 pg Для зазора при гладких торцевых поверхностях рабочего колеса обычно принимают: о)ж = 0,5сй, (11-6) где со = 2пп/60 - угловая скорость рабочего колеса. Из (11-5) следует, что эпюра давления в зазоре представляет собой параболоид вращения (рис. 11-17, а).   Рис. 11-18. Виды уплотнений рабочего колеса. Уплотнения рабочего колеса. Перепад давления между точкой Б (см. рис. 9-17, а) и входным сечением меньше напора Я, развиваемого рабочим колесом, на АН по (11-5), однако этот перепад остается весьма большим. Произведем количественную оценку. Пусть D2 - 270 мм и Dbx = ЮО мм, напор Я = 90 м и я = 2900 об/мин. Это дает ш = 300 1/с. Принимая по (11-6) а)ж= 150 l/c, по (11-5) получаем: дЯвр = -5-(0,135-0,05) = 18,0 м. 2 9 J 81 Следовательно, перепад АЯ между точкой Б и входом составит: АЯ = 90 - 18 = 72 м. В этих условиях серьезной проблемой является устройство уплотнения между корпусом и вращающимся рабочим колесом. Уплотнения рабочего колеса всегда делаются щелевые, т. е. без непосредственного трения между твердыми уплотняющими элементами, но сечение и конфигурация зазоров выбираются такими, чтобы свести до минимума переток из напорной полости во всасывающий патрубок, определяющий объемный к. п. д. насоса. Различные виды уплотнений. показаны на рис. 11-18. Следует отметить, что минимальный, т. е. уплотняющий, зазор s (0,2-0,5 мм) всегда делается радиальным, а осевой зазор % должен быть значительно больше (это объясняется более высокой точностью радиальных посадок, чем осевых размеров, при установке колеса). Простейшими являются кольцевые уплотнения (рис. 11-18, а и б). установленные в насосах на рис. 11-1 и 11-10. Большее сопротивление, а следовательно, меньшие протечки дают лабиринтные уплотнения (рис. 11-18,6 - 3), но они сложнее. Например, уплотнение, показанное на рис. 11-18, в, применено в насосах на рис. 11-5. Следует отметить, что стенки уплотнений - это одна из частей насосов, подверженных довольно интенсивному износу. Разработка зазоров происходит за счет быстрого движения жидкости и возможной местной так называемой щелевой кавитации, особенно, когда в перекачиваемой жидкости содержится даже небольшое количество абразивных частиц. Учитывая это, уплотнения большей частью выполняют со съемными кольцами, которые можно заменять. Уравновешивание осевой силы рабочего колеса одностороннего входа (см., например, рис. 11-1) обеспечивается созданием разгрузочных отверстий и второго кольца уплотнения. В этом случае эпюры давления на правую и левую, стороны почти одинаковы и осевое усилие практически равно нулю. Это облегчает работу подшипников, но в то же время усложняет конструкцию самого насоса, а главное почти в 2 раза возрастают протечки из напорной полости во входную, т. е. увеличиваются объемные потери. В связи с этим часто воспринимают осевое усилие специальными гидравлическими устройствами (барабаны, диски) или подшипниками (см. [26]). При этом механические потери будут больше, но во многих случаях это покрывается уменьшением объемных потерь. Сальники являются очень важным и ответственным элементом насосов и требуют к себе наибольшего внимания в процессе эксплуатации. Как было установлено при рассмотрения конструкций насосов, сальники бывают обычные, когда давление в уплотняющей полости выше атмосферного, и вакуумные, когда в уплотняющей полости может быть разрежение. В последнем случае применяются сальники с водяным замком (см. рис. 11-1 и 11-5). В пределах сальника шейка вала обжата сальниковой набивкой и здесь возможен местный износ. Особенно опасно, когда с водой попадают абразивные частицы. С целью облегчения ремонта вала, а также для снижения интенсивности износа в месте прохода через сальник на вал насаживается защитная рубашка, которая изготовляется из нержавеющей стали. Такая система применена в насосах на рис. 11-1 и 11-5. Рубашка из нержавеющей стали, как правило, ставится на валу в месте расположения сальника и опирания на подшипник скольжения с водяной смазкой в осевых (рис. 11-7) и вертикальных (рис. 11-10) насосах. Отводы насосов принимают воду, выбрасываемую рабочим колесом, и отводят ее к напорному патрубку или к колесу следующей ступени в многоступенчатых насосах. Жидкость выбрасывается из рабочего колеса с весьма большой скоростью = = 20 40 м/с, т. е. кинетическая энергия может быть высока. Очень важно использовать эту энергию и преобразовать ее в энергию давления. Эта задача и решается при проектировании отводов насосов. Как было видно при рассмотрении конструкций насосов, применяется два вида отводов: спиральный и с направляющим аппаратом. Форма спирального отвода показана на рис. 11-19. Размеры поперечных сечений выбираются таким образом, что средняя скорость жидкости по отводу сохраняется почти постоянной. Конечная часть   Рис. 11-19. Спиральный отвод центробежного насоса (а) и его поперечное сечение (б). Рис. 11-20. Рабочее колесо центробежного насоса с пред-включенным шнеком. отвода между сечениями 7-8 представляет собой диффузор, по длине которого средняя скорость течения убывает, что позволяет дополнительно преобразовать часть кинетической энергии в энергию давления. Высота отвода обычно больше высоты рабочего колеса &2 (см. также рис. 11-1, 11-5, 11-10). В отводах с направляющим аппаратом (рис. 11-13) вода из рабочего колеса попадает в диффузорные, расширяющиеся каналы, по длине которых скорость плавно убывает, что позволяет преобразовать кинетическую энергию в энергию давления. В СССР такие отводы применяются для секционных многоступенчатых насосов. Некоторые зарубежные фирмы, например Зульцер (Швейцария), выпускают и одноступенчатые насосы с направляющим аппаратом. Рабочее колесо центробежного нахоса с предвключенным шнеком. В некоторых случаях, например при перекачке горячей воды, требуется значительно ловысить кавитационные показатели насоса и увеличить его всасывающую способность. С этой целью могут применяться насосы 2,30 Характеристики лопастных насосов С предвключенным шнеком (рис. 11-20), жестко связанным с рабочим колесом и вращающимся с той же угловой скоростью. Шнек, представляющий собой двух- или трехзаходный винт, увеличивает давление на входе в колесо и повышает значение критического кавитационного коэффициента быстроходности по (10-46) до С = = 3000 5000. ГЛАВА ДВЕНАДЦАТАЯ ХАРАКТЕРИСТИКИ ЛОПАСТНЫХ НАСОСОВ 12-1. ВИДЫ ХАРАКТЕРИСТИК НАСОСОВ В процессе проектирования насосных установок важным этапом является подбор насосов, определение их типов, размеров, основных параметров, необходимой мощности двигателей, а также решение вопросов, связанных с условиями установки насосов, в значительной степени зависящих от допустимой высоты всасывания. В процессе эксплуатации необходимо определить наиболее целесообразные режимы использования насосов как по величине потребляемой энергии, так и по надежности и долговечности работы,эксплуатационным у слов и ям и затратам. Для решения всех этих задач требуются достаточно полные данные о свойствах насосов при различных режимах их работы. Эти данные и представляются в форме характеристик насосов. 16 ~ П -- м 8 - 7 f - 5 О

J7/C с 80 SO W 20 О кВт 10 О Рис. 12-1. Характеристика центробежного насоса типа 6К-12. В результате рассмотрения условий работы лопастных насосов в гл. 10 было установлено, что основные его параметры; напор, подача, к. п. д. и др. - зависят от формы и размеров проточной части (рабочего колеса) и режима работы. Конкретный вид зависимостей параметров насоса от режима работы, представляемых обычно в графической форме, называется характеристиками насоса. Характеристики даются для насоса данного типа (определенная форма и размеры проточной части) при постоянной частоте вращения.у В качестве примера на рис. 12-1 показана характеристика центробежного консольного насоса типов 6К-12 и 6КМ-12 при п = = 1450 об/мин и внешнем диаметре рабочего колеса D = 264 мм. На характеристике дано изменение всех наиболее важных величин: 2в

м 0,8 J 1 J I L 20 тыс. м^/ч Рис, 12-2. Характеристика осевого насоса типа ОП2-110 (я = 485 об/мин, D= 1100 мм). Я, т), N, Яв° В зависимости от подачи Q. Рекомендуемая область использования насоса, которая указывается волнистыми линиями на кривой Я, лежит в зоне подач 30-58 л/с. Здесь Яв° изменяется от 8,5 до 6,6 м. Необходимая мощность при Q = О составляет 4 кВт, а при Q = 58 л/с она увеличивается до 13 кВт. Наибольшее значение к. п. д. в оптимальном режиме составляет 81%, а в пределах рекомендуемой области использования оно снижается до 75-77%. Обычно эта область выбирается такой, чтобы снижение к. п. д. против т) акс не превышало 5-8%. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |