|

|

|

|

|

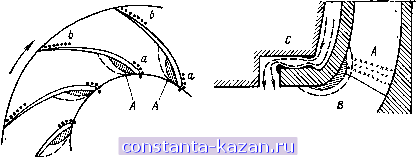

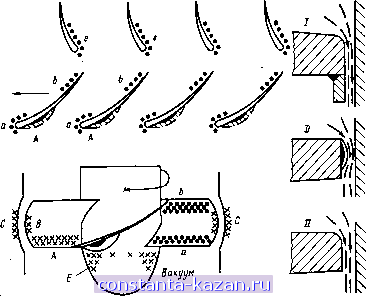

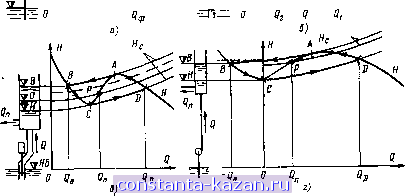

Главная -> Гидравлические машины: турбины и насосы 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 [ 44 ] 45 46 47 48 49 50 51 52 53 54 Правильно Неправильно о ное изменение подаваемого расхода. Правда, его можно использовать в комбинации с дросселированием, что позволит получить лучшие энергетические показатели. 14-3. УСТАНОВКА ЛОПАСТНЫХ НАСОСОВ в процессе проектирования насосных установок и станций, даже при решении вопросов о временных насосных установках, необходимо учитьшать ряд требований, от выполнения которых зависит надежность их работы. Прежде всего это относится к выбору типоразмера насосов и их числа, который должен производиться в соответствии с необходимыми расходами и напорами, причем особое внимание должно быть обращено на правильный учет гидравлических потерь. Большое значение имеет выбор высоты установки насоса относительно уровня воды в низовом бассейне, т. е. Я^, определяемой по формулам (10-32) или (10-39). Значения Яв° и АЯдоп находятся по характеристике насоса, причем учитывается наиболее неблагоприятный режим. Из приведенных формул видно, что зависит от потерь во всасывающей линии к^. В связи с этим с целью увеличения Я^ и снижения опасности возникновения кавитации следует всегда по возможности уменьшать потери во всасывающем трубопроводе. Для этого длина трубопровода должна быть минимальной (что облегчит запуск насоса, поскольку уменьшит объем заливаемой воды или отсасываемого воздуха), скорость во всасывающем трубопроводе несколько меньшей, чем в напорном, т. е. диаметр несколько больший. Нужно избегать лишних поворотов всасывающего трубопровода, чтобы не создавать дополнительных местных потерь. Если устанавливается приемный клапан для заливки насоса (см. рис. 14-2), то при определении h учитываются гидравлические потери и в самом клапане и в решетке. Размер клапана должен быть больше, чем размер трубопровода. Надежность работы и легкость запуска насоса в значительной мере зависят от качества прокладки всасывающего трубопровода. Прежде всего необходимо, чтобы всасывающий трубопровод был полностью герметичным, так как при работе в нем создается доволь но глубокий вакуум и через неплотности в стыках будет всасываться воздух, который не только вызывает снижение подачи, но Рис. 14-8. Прокладка всасывающего трубопровода и присоединение к насосу напорного. может привести и к срыву вакуума, т. е. к полному прекращению подачи в напорный трубопровод. Форма и прокладка всасываюшего трубопровода должны быть такими, чтобы в нем не могли создаваться воздушные мешки . Для этого конфузор и всасБшающии трубопровод должны быть выполнены так, как показано на рис. 14-8, а. Если же его сделать по рис. 14-8, б, то при заливке в верхней части останется воздушная полость, которая, когда рабочее колесо начнет вращаться, расширится, перекроет все сечение и не даст возможности запустить насос; при запуске с помощью вакуум-насоса будет происходить скапливание воздуха, выделяющегося из воды в процессе работы, что также может привести к срыву и прекращению подачи. Напорный трубопровод на работу насоса влияет значительно меньше. Но поскольку фактическая подача зависит от размера потерь, диаметр напорного трубопровода должен подбираться соответствующим образом. Средняя скорость в напорном патрубке насосов достигает 6-7 м/с, а в напорных трубопроводах она обычно составляет 2-3 м/с. С целью снижения потерь рекомендуется у напорного патрубка ставить конический диффузор с центральным углом 10-12° (рис. 14-8, е). 14-4. КАВИТАЦИОННЫЙ И АБРАЗИВНЫЙ ИЗНОС НАСОСОВ Лопастные насосы являются весьма долговечными машинами и при нормальных условиях эксплуатации могут работать более 20-30 лет. Однако в практике нередко встречаются случаи, когда насос изнашивается значительно быстрее и через каждые 1-2 года приходится производить его капитальный ремонт. Такой износ обычно вызывается кавитацией и абразивным воздействием твердых примесей, содержащихся в перекачиваемой жидкости, или совместным их действием. Хотя при установке насоса принимаемая высота всасывания находится из условия отсутствия кавитации, при длительной работе иногда обнаруживается довольно интенсивный кавитационный износ, который может являться следствием двух групп факторов: вызываемых условиями эксплуатации и связанных с качеством насоса. К эксплуатационным относятся все причины, в результате которых фактический вакуум во всасывающем патрубке (9-4) больше или фактический кавитационный запас (10-34) меньше, чем допускаемые. Обычно это объясняется повышенными гидравлическими потерями во всасывающем трубопроводе по сравнению с расчетными значениями (частичное засорение приемной сетки, увеличенное сопротивление клапана, местные нарушения всасывающей линии) или тем, что фактическое значение Я^ больше допустимого (например, уровень в нижнем бассейне стоит ниже, чем Предполагалось). Обнаружить эти факторы легко путем измерения вакуума во всасывающем патрубке насоса и сравнения его с допускаемым по характеристике для того же расхода. Причины кавитации, связанные с качеством насоса, проявляются в том, что паспортные его кавитационные характеристики (Яв° . А/доп.) не обеспечивают отсутствия кавитации. Как известно, критические значения и Ah определяются в результате стендовых испытаний при развитой кавитации и устанавливаются точкой срыва (см. рис. 10-10). Нов отдельных местах кавитация мо-  Рис. 14-9. Места наиболее интенсивного износа центробежных насосов. А, в, с - кавитационного; а, Ь- абразивного. жет зарождаться раньше и, не проявляясь на изменении к. п. д. и других показателях насоса, может вызывать ускоренный местный износ. Повышенная кавитационная эрозия может вызываться и отдельными дефектами изготовления или монтажа (неровности, перекосы, увеличенные зазоры и пр.). Опасными по условиям кавитационного износа являются области, где возникает наиболее глубокий вакуум. В центробежных насосах (рис. 14-9) - это входные участки лопастей рабочего колеса с тыльной стороны А, внутренняя поверхность входного обода В и зазор уплотняющей кромки С. В зазоре развивается особая форма кавитации, так называемая щелевая, вызываемая местными отжимами потока, где создается дополнительное понижение давления. В осевых насосах (рис. 14-10) кавитационные разрушения возникают на входном участке лопастей рабочего колеса с тыльной стороны А, на концах пера лопасти Б, на нижней части поверхности сферической камеры рабочего колеса С, на торцах лопастей (щелевая кавитация) D и на поверхности втулки Е. Для снижения интенсивности щелевой кавитации рекомендуется округлять тор- цевые кромки лопасти (деталь ) или устраивать концевое ребро (деталь /). Если перекачиваемая насосом жидкость (вода) содержит твердые частицы, то они оказывают абразивное (изнашивающее) воздействие на элементы насоса. Механизм абразивного износа был рассмотрен в § 8-3. Величина абразивного износа, как видно из приведенных там же формул (8-2) и (8-3), в основном зависит от содержания в воде наносов, относительной скорости в насосе и показателя абразивной изнашиваемости материала.  Рис. 14-10. Места наиболее интенсивного износа осевых насосов. А, в, с, D. Е - кавитационного; а, Ь, е - абразивного. Как показывает опыт эксплуатации, в центробежных насосах (рис. 14-9) наиболее интенсивному абразивному износу подвергаются лопасти рабочего колеса у входной кромки а и на выходном участке b с рабочей стороны. Попадание твердых частиц приводит к быстрому износу (разработке) уплотняющих зазоров. В осевых насосах (рис. 14-10) наиболее интенсивному абразивному износу подвергаются входные кромки а и выходные участки b лопастей рабочего колеса с рабочей стороны, а также лопатки выправляющего аппарата е. Переносимые с жидкостью твердые частицы вызывают еще одну форму абразивного износа: попадая в сальники и подшипники, ОНИ приводят к ускоренному местному истиранию вала. С целью облегчения ремонта часто в этих местах на вал надевается втулка (рубашка), которую можно менять. С этой же целью у насосов предусматриваются сменные уплотняющие кольца (см. рис. 11-1, 11-5). Кавитационный износ насосов можно уменьшить различными средствами. Прежде всего это эксплуатационные возможности, которые сводятся к тому, чтобы снизить до минимума время работы в кавитационно опасных режимах, по возможности увеличить фактический кавитационный запас (снизить вакуум во всасывающем патрубке). Это можно сделать уменьшением Я^, сокращением потерь во всасывающем трубопроводе. Большое значение имеет материал, из которого изготовлены рабочие органы: наименее стоек чугун, лучше всего противостоит кавитационному износу нержавеющая сталь, очень хорошую кави-тационную и абразивную стойкость имеют некоторые пластмассы и резина. Эти материалы могут использоваться для защиты стальных элементов. Предложен ряд способов нанесения защитных покрытий из полимерных материалов: либо в форме шпатлевки, которая наносится слоем в несколько миллиметров, либо в форме окраски. Основная трудность состоит в обеспечении прочного скрепления (адгезии) покрытия с металлом. Это зависит и от состава покрытия и от способа его нанесения и от качества чистоты подготовки поверхности. В случае достаточно высокого содержания абразивных частиц в воде следует применять специальные песковые или грунтовые насосы. 14-5. НЕУСТОЙЧИВАЯ РАБОТА НАСОСОВ Для нормальной эксплуатации насосов и насосных установок требуется обеспечить устойчивую работу системы насос - трубопроводы. Это значит, что после случайных возмущений, которые могут вызываться различными причинами (временное изменение потребляемого расхода, сопротивления и пр.), режим должен возвращаться к исходному. Рассмотрим работу, например, насоса и трубопровода при неизменном значении статического напора (вода подается в большой водоем) и проверим, будет ли устойчив режим Р, определяющий фактическую подачу (рис. 14-11, а). Создадим временное увеличение расхода на AQ. При этом возрастет, напор насоса Я снизится, создастся разность напоров АЯ, направленная против движения воды, которая будет уменьшать ее скорость и расход и воздействовать на возвращение режима в исходную точку Р, как показано стрелками. Если расход временно снизить на AQ, то АЯ будет направлен по движению жидкости, что приведет к увеличению скорости и расхода, т. е. к возврату к исходной точке Р, как пока- зано стрелками. Из проведенного анализа видно, что режим Р, определяющий фактическую подачу по рис. 14-11, а, является устойчивым. Рассмотрим теперь для тех же условий быстроходный насос, характеристика которого имеет перегиб (см. рис. 12-4), и проверим устойчивость режима Р, показанного на рис. 14-11,6. Увеличим

Рис. 14-11. Устойчивые и неустойчивые режимы работы насосов. расход на AQ. При этом развиваемый насосом напор Я возрастет больше, чем Я^, создавшийся перепад АЯ будет направлен по течению жидкости и вызовет еще большее увеличение скорости и расхода. Режим не будет возвращаться к исходному, и, как показано стрелками, будет отклоняться от него до тех пор, пока не достигнет точки Pi пересечения кривых Я и Н^. Если уменьшить расход на AQ, то создавшийся перепад АЯ будет направлен против движения жидкости, это вызовет дальнейшее уменьшение скорости и расхода, т. е. приведет к смещению режима в точку Р^. Проведенный анализ показывает, что режим Р на рис. 14-11,6 неустойчив и самопроизвольно смеищется либо в Pi, либо в Р^. Из анализа устанавливается также и критерий устойчивости, который связан с наклоном касательных к кривым Я и Я,.- Режим |

|||||||||||||||||||||||||||||||||

|

© 2025 Constanta-Kazan.ru

Тел: 8(843)265-47-53, 8(843)265-47-52, Факс: 8(843)211-02-95 |